Домашние мастера, отпиливающие деревянные заготовки на табуретке – рано или поздно приходят к необходимости изготовить собственный верстак для столярных работ. При выполнении несложных задач – можно обойтись универсальным рабочим столом и парой тройкой хороших струбцин.

Если же вы серьезно занимаетесь столярным делом, необходимо соответствующее оборудование. При этом неважно, выполняете вы изделия на заказ, или делаете что-то для дома. Самодельный столярный верстак позволит выполнить любое изделие на высоком техническом уровне, и сэкономит вам массу времени.

ВАЖНО! Обсуждая этот вопрос, подразумевается наличие у вас свободного пространства для работ. В идеале – отдельное помещение в виде мастерской. В крайнем случае – качественный навес во дворе.

Если вы собираетесь столярничать в квартире, или на просторной лоджии – единственный выход, приобрести складной металлический верстак. Разумеется, обрабатывать габаритные деревянные заготовки на нем не получится, но качество работ и удобство возрастут на порядок.

Главная задача такого приспособления – надежно зафиксировать заготовку любой формы на ровной столешнице. Вместо столярных тисков используется система раздвижных половинок рабочей плоскости.

Фиксация изделия производится при помощи переставных упоров. Для их установки в столе имеются отверстия. Продуманная конструкция позволяет закрепить даже круглую заготовку.

Наличие продольного паза в столешнице (к тому же с регулируемой шириной), позволяют распиливать плоские изделия, не опираясь на край, что требует присутствия помощника, придерживающего свободную сторону. Распил можно вести посередине, при помощи электрического лобзика, контролируя обе половинки заготовки.

Такие столы могут быть дополнены электрическим рубанком, циркулярной пилой или фрезерным станком, что расширяет возможности.

Аналогичный складной верстак можно сделать из дерева. Правда устойчивость будет не такой, как у стационарного изделия.

И все же полноценные столярные работы на таких приспособлениях выполнять нельзя. Во-первых, квартира не слишком для этого приспособлена. Во-вторых, размеры складных верстаков ограничивают габариты обрабатываемых изделий.

Поэтому, большинство мастеров, ответственно подходящих к своей работе – предпочтут магазинному универсальному столику самодельный столярный верстак полноценных размеров.

К тому же, готовый станок не предусматривает индивидуальные особенности мастера:

- Рост, длина рук;

- Является мастер левшой или правшой;

- Предпочтения в обрабатываемых изделиях – столешница может быть квадратной или прямоугольной;

- Особенности помещения или площадки использования верстака.

Как сделать своими руками универсальный столярный верстак

Прежде чем искать проект или разрабатывать чертеж верстака собственной конструкции, необходимо понять, как работает система. Хочется иметь сразу и площадку для разделки крупных заготовок, и фрезер, и сверлильный станок.

ВАЖНО! Любая универсальность ухудшает специализированные возможности изделия. Некоторые приспособления все же лучше использовать в виде отдельных устройств.

Устройство столярного верстака

Конструкций существует великое множество, но основные компоненты должны присутствовать обязательно.

Большинство домашних мастеров, коими является основная масса подписчиков и посетителей нашего сайта, в той или иной степени уже решили задачу организации своего рабочего места, устроив удобные верстаки в своих мастерских и на балконе.

Но есть и те, кто присматривается к домашнему рукоделию, пробует на зуб эту универсальную профессию, включающую в себя множество специальностей, становящуюся очень полезным для семьи хобби.

В первую очередь эта статья для них, но возможно она будет полезна и тем, кто уже нашел себя в роли самоделкина и, определившись с основными видами работ, может со знанием дела заняться обустройством домашнего верстака для мастерской своими руками.

Типы верстаков для мастерской

Верстак – это стол для проведения различных специализированных работ по обработке разных материалов. Соответственно, в зависимости от того, с каким материалом придется работать и какие операции осуществлять, верстаки отличаются друг от друга размерами, конфигурацией и материалом изготовления. По виду обрабатываемых материалов верстаки подразделяются на:

- столярные;

- слесарные;

- комбинированные.

Исходя из конструктивных особенностей, к ним добавляются такие типы:

- универсальный;

- складной.

Складные универсальные верстаки выпускаются разными фирмами с различным перечнем функций, а отличительной особенностью, в первую очередь, является их мобильность. Поэтому, если вы свой опыт домашнего мастера конвертируете в денежные знаки за пределами своей квартиры или двора своего дома, то можете, либо подобрать себе универсальный складной верстак заводского изготовления, либо, проанализировав ряд конструктивных особенностей той или иной модели, изготовить его своими руками.

А вот для домашней мастерской подойдут более массивные верстаки и здесь возможны три варианта:

- столярный верстак с возможностью выполнения ряда слесарных операций;

- слесарный верстак с возможностью выполнения ряда столярных операций;

- комбинированный верстак.

Сразу отметим, что последний вариант не является лучшим решением, так как он не позволяет в полной мере качественно выполнять и столярные, и слесарные виды работ, а лишь относительно приспособлен для их производства, поэтому первые 2 варианта, на наш взгляд предпочтительнее. Именно эти варианты мы и рассмотрим в примерах для самостоятельного изготовления.

Изготовление простого верстака для гаража своими руками

Самым простым верстаком для домашней мастерской будет достаточно мощный стол с небольшим набором дополнительных функций: ящики, полочки т.п. для складирования инструмента и реманента.

Хорошо, если есть возможность его незначительной трансформации для выполнения работ по металлу или по дереву, но об этом – ниже.

Для создания такого верстака мы возьмем деревянные бруски 40х80 и вырежем 4 ножки: 2 шт. длиной 700 мм, 2 шт. длиной 750 мм и 2 нижние перемычки длиной 500 мм. Для 2-х верхних перемычек той же длины мы использовали имеющийся в хозяйстве брусок 40х100.

Он также пойдет для верхней обвязки основания нашего верстака спереди, с длиной 1400 мм по низу и 1600 мм по верху. А сзади мы используем обрезную доску 40х150х1600, но все длинномерные заготовки нам понадобятся позже.

Если у вас имеется инструмент для изготовления шиповых соединений, воспользуйтесь им, как это сделали мы.

Если нет, то изготовьте их вручную или можете соединить детали встык с использованием накладного металлического крепежа.

Соберите боковые стойки как показано на фото ниже.

После этого можно приступать к сборке всей станины.

Центральная перемычка внутри станины, изготовленная из того же бруска 40х80, закрепленная на небольших деревянных кронштейнах 40х40х180, кроме упрочнения конструкции, выполняет функцию упора для двух тумбочек с ящиками от старых письменных столов, которые мы решили использовать в нашем верстаке.

Для рабочей поверхности верстака также мы использовали имеющуюся у нас ламинированную поверхность из ДВП. К передней кромке мы прикрутили на металлических пластинах доску, которая защитит ее край от вылущивания в процессе эксплуатации. Она же послужит основой для крепления небольших слесарных тисков со струбциной

Крепление рабочей поверхности к станине мы осуществили на металлических уголках и получили достаточно мощный верстак общего назначения для нашей домашней мастерской.

Изготовление столярного верстака с доработкой для выполнения слесарных работ

Если вы в основном работаете с деревом, то логичным будет изготовить столярный верстак и сделать некоторые доработки конструкции для слесарных операций.

Традиционный столярный верстак для мастерской имеет отработанную столетиями конструкцию, которая практически не претерпела существенных изменений вплоть до наших дней. Его основу составляет массивная станина на шиповых соединениях, с использованием клиньев для подтяжки в случае усыхания, мощной (часто наборной) столешницы с заглубленным лотком для сбора стружки и инструмента, и двумя тисками-зажимами для крепления заготовок.

Габариты такого верстака выбираются в зависимости от максимальной длины заготовок, которые будут на нем обрабатываться. Если вы собираетесь самостоятельно изготавливать деревянные двери, то длина верстака должна быть не меньше 2,5 м, а ширина не менее 0,8 м, иначе ваша работа на нем превратится в каторгу. Верстак моего деда – лучшего столяра в округе минимум на 50 км во всех направлениях – был 3000х1000 и он говорил, что для изготовления больших рам для веранд ему не хватает сантиметров 20 по ширине.

Размеры школьного столярного верстака 1200 х 500 х 750. Если габариты в плане вас устроят, и вы готовы потратить на него около 13 тыс.р., то высоту можно подогнать, прикрутив к ножкам бруски соответствующих размеров. Но также можно рассмотреть альтернативные варианты.

Собственно говоря, это вариации на тему одного и того же столярного верстака для мастерской с различным материалом для столешницы, наличием или отсутствием ящиков, полочек и разными механизмами тисков. Теперь по порядку:

1. Станину делаем из сухого соснового пиломатериала 40-50 х 80-100 мм, рассчитав высоту под свой рост. Если ваш верстак будет установлен в помещении, где не будет резких перепадов влажности, то соединение его элементов можно производить любым удобным способом, хоть и встык с использованием фиксирующих металлических пластин и уголков.

2. Столешницу можно делать из готовых клееных деревянных щитов, продающихся в большинстве строительных супермаркетов, или склеить из строганных брусков толщиной не менее 50 мм самостоятельно при помощи клея ПВА, соорудив несложное зажимное приспособление. Важно помнить, что верхняя сторона будущего верстака должна быть максимально ровной. Также для столешницы можно использовать толстослойную фанеру, но торцы ее, все же, желательно оклеить деревянными рейками из дуба, бука или ясеня.

3. Для крепления зажимных механизмов низ столешницы верстака наращивается брусками соответствующих размеров. Наиболее популярны такие зажимные приспособления:

— столярный ходовой винт с двумя направляющими чешского производства Tr 24*5, 390/205 по цене ок.3 тыс.р.

Испанские тиски столярные Piher, 150 мм стоимостью ок. 2 тыс.р.;

Можно также самостоятельно изготовить некое их подобие, использовав шпильку диаметром 14 – 16 мм, которая конечно таких усилий, как тиски не передаст, но зато сделает ваш зажим исключительно экономичным и ремонтопригодным, ввиду своей дешевизны;

Или изготовить еще более простое прижимное устройство из тех же шпилек, но ввиду отсутствия направляющих, поставить по 2 таких зажима на одни тиски.

4. Отверстия для колышков-упоров делаете в двух направлениях напротив ходового винта тисков. Также полезно сделать их по всей поверхности столешницы параллельно друг другу для уверенного крепления габаритных изделий.

5. Крепите столешницу верстака к основанию на мощных металлических уголках и, если не планируете его передвигать, при их же помощи крепите его к полу.

И с первой задачей варианта верстака, описываемого в этом разделе статьи, вы успешно справились.

Теперь, несколько вариантов приспособлений для выполнения слесарных работ на таком верстаке.

- Самый простой из них – сделать накладку из стали толщиной 3 – 5 мм с обрамлением из стального уголка, сохраняемой отдельно от верстака или же прикрепленной к нему на петлях и опускаемой на столешницу при необходимости.

- Основным атрибутом слесарного верстака являются слесарные тиски. В этом случае мы рекомендуем использовать тиски с крепежом, не требующим прохождения через столешницу верстака.

Можно конечно подогнать под крепеж тисков отверстия для упоров, но при толстой накладке обойтись и без этого. Также интересен вариант крепления слесарных тисков непосредственно на столешницу столярного верстака при помощи переходного бруса-подставки и мощной струбцины.

А накладку при этом делать не на всю площадь верстака. Вариантов – масса, выбор за вами.

Доработка слесарного верстака для выполнения столярных работ

Зачастую, особенно если в хозяйстве имеется автомобиль и гараж, основным верстаком является слесарный.

Процесс его изготовления мы в этой статье рассматривать не будем, а вот о простых способах его адаптации для выполнения столярных работ расскажем, тем более что это вовсе не сложно. Для полноценного использования вашего слесарного верстака в качестве столярного нужно будет демонтировать слесарные тиски, и изготовить несколько не сложных приспособлений.

Рассмотрим их подробнее.

1. Из первого рисунка ниже нам при доработке слесарного верстака будет интересен в первую очередь боковой упор (1), который не сложно сделать съемным. А вместе с отверстиями для нагелей (14) по переднему торцу верстака (а это может быть цельная съемная конструкция) и подходящим клином, мы получим простое и надежное устройство крепления доски к верстаку. Можно просто изготовить закрепляемую при помощи заглубленных струбцин деревянную накладку, со всем, изображенным набором креплений заготовок и понимать, что на ее толщину поднимется уровень рабочей поверхности, который можно компенсировать соответствующей высоты трапиком у верстака.

О заднем упоре и говорить нечего, он просто выполняет поддерживающую функцию для длинномерных заготовок.

2. Можно изготовить накладную доску для строгания с универсальным упором, изображенную на втором рисунке. Наращивая высоту упора (или меняя его в зависимости от высоты обрабатываемого бруска) и прикрутив с нижней стороны брус для упора о правый край верстака, мы получим самое простое приспособление, превращающее слесарный верстак в столярный.

3. Чуть более сложная накладка с достаточно мощным вариантом закрепления заготовки, позволяет также решить эту задачу. Единственное, что мы бы рекомендовали в этом случае – также прикрутить с правой стороны упор и толщину выбрать не менее 50-70 мм для более надежного крепления передних колышков и достаточного заглубления замка и прижима.

Способ установки на верстак двух последних приспособлений для строгания изображен на схеме:

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами;)

Удобное рабочее место, хорошо обустроенное, с добротным столярным верстаком – способно в значительной степени облегчить обработку деревянных изделий. Это дает возможность ускорить процесс производства и улучшить качество конечного продукта.

Если нет времени на изготовление, можно приобрести готовый верстак в торговой сети. В сравнении с этим вариантом, собственноручное изготовление рабочего стола имеет ряд преимуществ:

- возможность получить столярный верстак нужного размера и функциональности;

- рациональное размещение рабочих узлов и дополнительного оборудования;

- приобретение готового верстака обойдется значительно дороже.

Требования при изготовлении конструкции

В зависимости от предполагаемых работ, столярный стол должен обладать следующими характеристиками:

- Масса и жесткость конструкции должна быть достаточной для обеспечения целостности и устойчивости рабочего стола.

- Наличие приспособлений для закрепления и удержания обрабатываемых заготовок (упоры, винтовые струбцины, ).

- Возможность эргономичного размещения дополнительного оборудования.

- Размеры будущего столярного верстака зависят от массы и габаритов заготовок, которые предполагается на нем обрабатывать.

- Следует учитывать свободное пространство в мастерской. Есть проекты компактных верстаков, позволяющие организовать рабочее место даже на балконе.

- Высота стола должна быть ориентирована на физиологические особенности человека, который будет за ним работать.

- Размещать дополнительные приспособления следует с учетом основной рабочей руки хозяина.

- Перед началом проектирования верстака нужно определиться, какой он будет – переносной или стационарный.

Наиболее подходящие габариты верстака, для работы с деревом:

- длина столешницы – 2 м;

- ширина – 70–100 см;

- высота стола от пола – 80–90 см.

Разновидности столярных верстаков

Если к верстаку не предъявляется серьезных функциональных требований, для мелких работ можно использовать письменный стол, переоборудованный под профессиональные нужды.

Мобильный верстак

Этот вид столярного рабочего стола актуален в случае недостатка свободного пространства в мастерской. Его длина составляет не более метра, а ширина – 60–80 см, масса обычно не превышает 30 кг. Переносной мобильный верстак удобно использовать для обработки небольших заготовок, мелкого ремонта столярных изделий, резьбы по дереву. Благодаря компактным размерам мобильный станок можно расположить в любом помещении: в гараже, на даче или на балконе. Для еще большей компактности, часто применяется раскладная конструкция.

Схема изготовления мобильного верстака

Стационарный верстак

Полноценное рабочее сооружение с привязкой к определенному месту, без возможности мобильного перемещения во время эксплуатации. Предназначен для обработки заготовок любой массы и длины (в разумных пределах). Это мощное, надежное приспособление, изготовленное с учетом особенностей рабочего пространства и личных предпочтений мастера. Стационарные станки в обязательном порядке оборудуются специальными зажимами для фиксации заготовок. На них предусматривается место для фиксации инструмента и установки дополнительных упоров.

Составной столярный верстак

Благодаря разборной конструкции на болтовых соединениях, отдельные модули станка могут быть легко заменены в процессе работы. Главный недостаток этого устройства – сложность в изготовлении (сравнительно с другими моделями), что в значительной степени компенсируется его вариативностью в процессе использования.

Выбор проекта и составление схемы

При составлении проекта основные параметры, которые необходимо учесть – это высота, конфигурация и функциональное оснащение.

Высота. Для комфортной длительной работы высоту верстака не следует делать более 90 см. При определении этого параметра, в первую очередь, следует учитывать свой рост (если верстак делается для себя). А также важен вид столярных работ, которые предполагается выполнять чаще всего, и те, что требуют максимально удобных условий для их качественного выполнения.

Конфигурация. Если нет ограничений рабочего пространства, оптимальная ширина – 80 см, длина – 2 м. При конфигурировании верстака нужно учитывать наличие полок, отсеков, дверок, выдвижных ящиков, их количество и размеры.

Функциональное оснащение. Для удержания заготовок столярный верстак должен быть оборудован двумя зажимами. Передний зажим располагают слева, задний зажим находится на правом торце верстака. Данная схема расположения зажимов ориентирована на правшу. В случае если у мастера основная рабочая рука левая, зажимы располагаются зеркально относительно вышеописанного варианта.

Необходимо предусмотреть места для фиксации электрического и ручного инструмента, технологические отверстия для упоров и ограничителей. Осветительные приборы и розетки лучше располагать на близлежащих стенах и объектах.

Необходимые материалы

При подборе материала для каждого узла верстака нужно учитывать функциональные особенности и нагрузки, которым он будет подвергаться.

Для того чтобы верстак не получился слишком массивным, в качестве материала для изготовления каркаса предпочтительна легкая древесина мягких пород:

- сосна;

- ольха;

- липа.

Древесина твердых пород, а также фанера различной толщины используется для изготовления столешницы.

Каркас для верстака можно сварить из металлической квадратной трубы или уголка подходящего сечения, но большинство столяров предпочитают конструкции из дерева.

Изготовление простого стола

В качестве примера взято изготовление столярного верстака со столешницей длиной 2 м, шириной 80 см и высотой 80 см. Для более рационального использования времени, сначала нужно склеить столешницу. Пока она клеится, можно заниматься подготовкой составных частей каркаса и его последующей сборкой.

В процессе изготовления понадобится:

- торцовочная циркулярная пила;

- дрель;

- электрический лобзик;

- струбцины.

Сборка столешницы

Наборный (клееный) щит из древесины твердых пород (ясень, дуб, бук, граб). Рекомендуемая толщина столешницы – 60 мм. Наиболее рационально для ее изготовления использовать строганный брус сечением 60х40 мм. После подготовки длины бруса, его нужно склеить между собой в щит, требуемой ширины. Чтобы получить щит шириной 80 см нужно подготовить 20 брусков 60х40 мм.

Для качественной склейки необходимо учесть следующие факторы:

- Брус строго прямоугольный в поперечном сечении (не ромб или параллелепипед).

- Щит должен зажиматься специальными струбцинами, которые способны обеспечить достаточную силу сжатия.

- Склейка производится на ровной плоскости, при этом нужно исключить деформацию во время сдавливания.

Можно обойтись без всего вышеописанного и склеить щит посредством последовательного сжатия брусков между собой саморезами или даже гвоздями. Но в этом случае, ни о какой ровной поверхности столешницы речи быть не может.

Столешница из фанеры . Несколько листов фанеры склеивают между собой по плоскости. Количество склеиваемых листов зависит от их толщины и от планируемой толщины столешницы. Для качественной склейки фанеры необходима ровная плоскость. От того насколько эта плоскость будет ровной, зависит качество готовой столешницы.

Существует два варианта склейки фанеры в домашних условиях:

- При помощи досок и струбцин. На фанеру наносят клей и сжимают струбцинами. Для равномерного сжатия под струбцины подкладывают доски.

- При помощи досок и груза. Предварительно смазанную клеем фанеру кладут на ровную плоскость, сверху кладут доски и прижимают грузом.

Изготовление опор

Опорные ножки рабочего стола делают из бруса сечением 100х100 мм. Выглядят они достаточно массивно, но это необходимо для обеспечения жесткости конструкции. Поперечные детали каркаса делают из такой же древесины что и ножки. Для этого достаточно бруса сечением 60х60 мм.

Во избежание деформаций, которым подвержены детали из массива древесины большого сечения, для изготовления опор лучше использовать . Его можно склеить из двух-трех заготовок меньшего сечения. Например, чтобы сделать брус сечением 100х100 мм, нужно склеить между собой по плоскости три доски сечением 105х35 мм. После склейки получится заготовка 105х105 мм, где 5 мм – запас на чистовую обработку.

Для сборки каркаса используют шиповые соединения или шканты. Такой вариант сборки подразумевает наличие специального оборудования. В противном случае процесс будет неоправданно долгим. Более простой вариант – использовать металлический крепеж и арматуру (болты, винты, уголки, саморезы).

Размер каркаса:

- длина – 180 см;

- ширина – 70 см;

- высота – 74 см.

Высота приведена с учетом толщины столешницы (60 мм). Длина и ширина каркаса обеспечивает наличие свесов столешницы (10 см на сторону со стороны торцов, 5 см на сторону спереди и сзади).

При сборке должны получиться следующие заготовки:

- Стойки (ножки) – 100х100 мм длиной 74 см.

- Поперечные бруски – 60х60х1600 мм (4 шт.) и 60х60х500 мм (4 шт.).

Если использовать шиповые соединения, то к длине заготовки нужно прибавить длину шипа (рекомендовано 60 мм), умноженную на 2.

Сборка каркаса и столешницы

Перед сборкой к низу столешницы по краям нужно прикрепить поперечные доски сечением 100х60х800 мм и продольные 50х60х1800 мм. Поперечные доски нужны для исключения деформации столешницы в процессе эксплуатации. Продольные - для последующей оснастки столярного верстака зажимами.

Чтобы надежно зафиксировать продольные и поперечные доски, следует использовать клей. Если нет уверенности в качестве клея, их можно дополнительно закрепить саморезами или другим металлическим крепежом.

Если все размеры учтены верно, то каркас верстака станет четко между поперечными и продольными досками снизу столешницы. Скрепить всю конструкцию следует болтами, через поперечные доски столешницы и опорные столбы (ножки). Чтобы головки болтов не мешали, под них нужно высверливать потайные отверстия.

Складная конструкция

Складной верстак целесообразно использовать в случае, когда количество рабочего пространства ограничено и необходима мобильность перемещения рабочего стола в процессе эксплуатации. В большинстве случаев столярный переносной верстак оборудован съемной столешницей и складным каркасом.

Столешница может откидываться на петлях к стене, а ножки складываться под нее. При использовании этой конструкции длину ножек следует рассчитывать таким образом, чтобы они, складываясь, не мешали друг другу. То есть их длина должна быть меньше половины расстояния между ними.

Подобные столярные верстаки предназначены для обработки небольших деталей. Поэтому элементы конструкции этих столов не делают такими массивными, как на стационарных. Для изготовления опорных стоек достаточно бруса 100х40 мм, поперечных 60х40.

В качестве материала столешницы можно использовать любой плитный материал (ОСБ, ДСП, фанера). Если толщины плитного материала недостаточно, столешницу можно усилить рамкой из бруса 30х50 (сечение бруса определяется планируемой жесткостью столешницы).

Сборка складного столярного верстака производится на болты. Для того чтобы стол можно было быстро разобрать, вместо обычных гаек целесообразно использовать специальные барашковые гайки.

У рачительного хозяина рабочий стол – непременный атрибут гаража, сарая или пристройки к дому. Конечно, столярный верстак можно и приобрести. Но если это изделие известной марки, то стоит оно довольно дорого. К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

Самое рациональное решение, если действительно хочется иметь максимально удобный и универсальный столярный верстак – изготовить его своими руками. Разобравшись с оптимальными размерами, чертежами, особенностями подбора материалов и рядом других вопросов, станет ясно, что ничего сложного в этом для любого мужчины нет.

Выбор проекта верстака

Начинать нужно именно с этого. Любой рабочий стол изготавливается для каких-то конкретных целей и помещений. Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Вариант А – верстак переносной (мобильный).

Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях).

Для бытовых целей домашнему мастеру лучше всего подходит стол по варианту А. Мобильным он называется чисто условно, только лишь по причине сравнительно небольшого веса. Если для него отведено конкретное место в сарае или гараже, ничто не мешает хозяину его ножки зафиксировать на полу (залить бетоном, «пристегнуть» крупными саморезами и так далее). Своими руками – как угодно.

Составление чертежа столярного верстака

Если верстак собирается для бытового использования, то существуют рекомендуемые линейные параметры (в см), на которые можно ориентироваться. Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

- Длина – не менее 180.

- Ширина рабочей поверхности – 90±10.

- Высота верстака – 80±10 (с учетом толщины столешницы). Определяясь с этим параметром, нужно ориентироваться на собственный рост. Вряд ли работа с деревом будет эффективной и принесет удовлетворение, если придется постоянно сутулиться или наоборот, приподниматься «на цыпочки».

Что учесть:

- Количество и вид отсеков в тумбе стола. Это могут быть открытые боксы, ящики выдвижные или с дверками, полки. Другое дело – нужны ли они мастеру?

- Чтобы было удобнее работать с образцами разной длины, в столешнице стоит высверлить несколько «гнезд» для установки ограничителей.

- Для фиксации заготовок желательно иметь на верстаке парочку зажимных устройств (струбцин или тисков винтовых). Оптимальная ширина их «губок» 170±5 мм.

- Место расположения рабочего стола. В зависимости от уровня освещенности определяется количество закрепляемых на верстаке (и над ним) светильников. Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Если хозяин левша, то и это следует предусмотреть. Все типовые чертежи, размещенные в интернете, рассчитаны на мастеров, у которых «рабочая» рука – правая. Следовательно, придется на столе располагать доп/оборудование по принципу «зеркальности».

Пример чертежа верстака

Подбор материалов

Брус строганый. Доска.

Рабочий стол в жилых помещениях не устанавливается. А в мастерской обязательно будут перепады и температуры, и влажности. Поэтому для изготовления верстака рекомендуется древесина – граб, бук, дуб . Единственный минус такого решения – высокая стоимость материалов. Можно выбрать вариант дешевле – клен, лиственница. Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Слишком пористую древесину использовать не следует. Даже качественная ее обработка антисептиками, маслами лишь повысит влагоотталкивающие свойства, но прочности дереву не добавит.

Крепеж

- Болты. С ними особых трудностей нет. Они должны быть такой длины, чтобы с обратной стороны можно было поставить шайбу, гровер и гайку. Сложнее с другими типами крепежа.

- Гвозди. Насколько целесообразно их использовать при сборке верстака своими руками (а такие рекомендации встречаются довольно часто), каждый определит самостоятельно. Но ряд замечаний высказать стоит.

- Во-первых, гвоздь, особенно крупный, легко раскалывает древесину, тем более, если она пересушена.

- Во-вторых, вбить его строго вертикально вряд ли получится, учитывая длину ножки и прочность дерева, из которого изготавливается верстак.

- В-третьих, сложность с демонтажом. Например, при необходимости ремонта рабочего стола с заменой составной части. Вытащить плотно забитый «мощный» гвоздь получится не всегда.

- Саморезы. Для небольшого верстака – лучший выбор. Наиболее «проблемные» участки дополнительно можно усилить металлическим планками, уголками, пластинами. Главное – грамотно подобрать длину ножки крепежа. Есть правило, согласно которому она должна превышать толщину скрепляемой детали в 3 раза, как минимум. В противном случае прочность соединения – под вопросом.

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

- Это несложно сделать по имеющимся на чертеже размерам.

- Каждый образец тщательно шлифуется.

- В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

- Просушка. На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться. Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками. Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

Устройство и назначение верстака

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

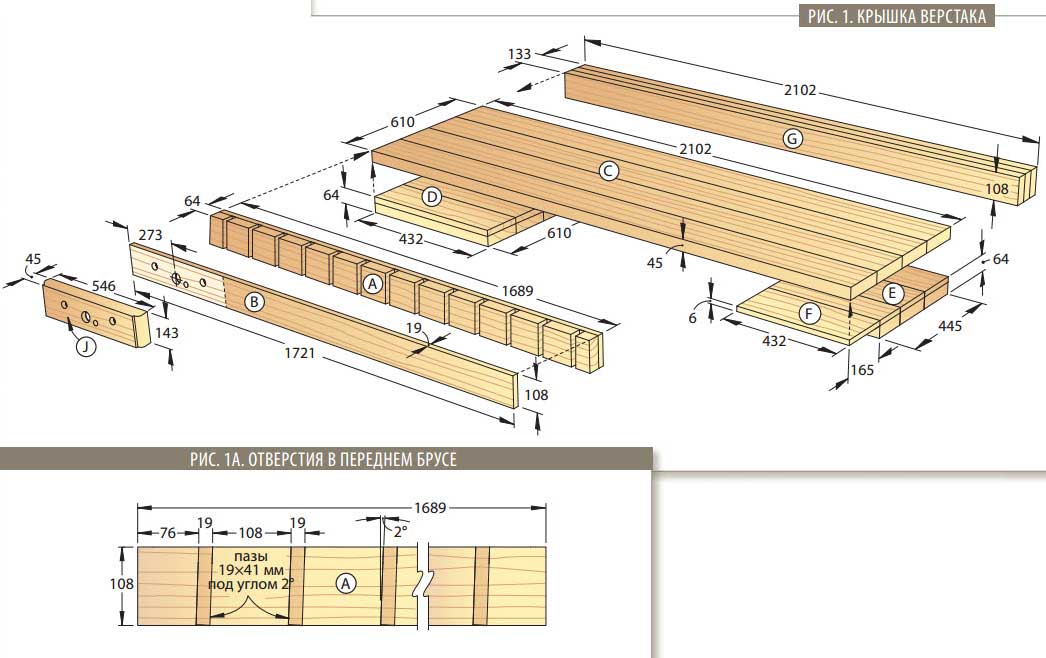

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Изготовление и сборка боковин

Конструкция боковины состоит из двух ножек (В), царг и опор (А). Деталь собирают на сквозном клееном шипе.

Фигурные вырезы царг и опор (деталь А) выпиливают на ленточной пиле с последующей шлифовкой кромок.

В соответствии с указанными в схеме размерами на ножках делают разметку гнезд для шипов проножек, после чего выбирают их стамеской или фрезеруют.

На внешней стороне ножек цекуют коническое углубление под головку стяжного болта. Углубление диаметром 35 мм и глубиной 11 мм делают сверлом Форстнера. По центру сверлят сквозное отверстие диаметром 14 мм.

Выпиливание шипов и проушин

Шипы и проушины делают на пильном станке или вручную, руководствуясь базовыми принципами создания шиповых соединений. В столь ответственной конструкции первый вариант предпочтительней, поскольку позволяет минимизировать погрешности и неточности, обеспечив безупречную подгонку соединения. Заготовки должны иметь подготовленные ровные поверхности и соответствовать размерам, указанным в чертеже.

Половинки деталей A склеивают между собой, предварительно расположив в пазу вкладыш, который предотвратит смещение.

Сборка боковины

Детали А и B склеивают в готовое соединение. После высыхания проступившие излишки клея аккуратно зачищают стамеской. Собранную боковину шлифуют.

По центру склеенной царги просверливают отверстие 19х38 мм под шкант (L) для фиксации крышки верстака.

Изготовление проножек и подверстачной полки

По указанным в чертеже размерам выпиливают заготовки для проножек (деталь С) в количестве 4-х штук. На концах каждой детали делают шипы, придерживаясь размеров указанных на фото. Как и в случае с боковиной, эту операцию лучше проводить на пильном станке.

Соединение проножек с боковиной делают разъемным на болтовой стяжке с поперечной гайкой. Для этого на внутренней стороне проножек фрезеруют углубление для поперечных гаек d25 мм и глубиной 32 мм. В торцах проножек сверлят отверстие 14Х95 мм. На этом этапе лучше использовать сверлильный кондуктор, поскольку отверстия должны быть выполнены строго под углом 90°.

Опорные планки (деталь D и E) прикручивают саморезами с отступом 22 мм от верхних кромок проножек.

По заданным в чертеже «Общая деталировка» размерам выпиливают планки подверстачной полки (деталь F). На концах каждой планки сверлят и раззенковывают отверстия. Планки шлифуют и последовательно монтируют на собранной раме.

Монтаж верстачной крышки

На задней стороне верстачной доски сверлят несквозные отверстия d19 мм и глубиной 32 мм под шканты (L).

Сверлом d19 мм на крышке делают сквозные отверстия для верстачных упоров. Аналогичные гнезда глубиной 45 мм сверлят на торце крышки. На всех отверстиях снимают фаску. Упоры должны легко входить в гнезда и не люфтить.

Совет! При выполнении всех сверлильных операций используйте дрель с кондуктором, чтобы обеспечить аккуратные отверстия под идеально прямым углом. Изготовить такую направляющую не составит труда самому, имея под рукой обрезок бруса.

Установка верстачных тисков

Решив сделать верстак своими руками, столярные тиски целесообразней купить в готовом виде. В этом случае вы получите максимально надежную и функциональную конструкцию, и что немаловажно избавитесь от лишней головной боли при их монтаже.

Производители верстачных тисков стараются придерживаться стандартов при изготовлении своей продукции. Здесь мы рассмотрим схему монтажа типовых конструкций. Но вполне возможно вам придется импровизировать, приспосабливая монтаж под особенности нестандартных верстачных тисков.

Губки тисков – детали H, I и J (2 шт.) – выпиливают из древесины твердых пород. После этого просверливают отверстия для направляющих штанг, ходового винта, гнезда для верстачных упоров и отверстия для крепежных винтов.

Задние губки передних и задних тисков монтируют к крышке верстака как показано на фото.

Деревянные подкладки (деталь К) выпиливают под размеры тисков. В царгах просверливают сквозные отверстия для направляющих штанг и ходового винта.

Совет! Для точной разметки отверстий используйте сами направляющие, кусочки малярного скотча и мягкий карандаш.