Как в производственных, так и в домашних условиях нередко возникает необходимость изготовить деталь, формы и размеры которой полностью идентичны исходному образцу. На предприятиях эта задача решается при помощи такого устройства, как копировально-фрезерный станок, который позволяет изготавливать копии исходной детали большими сериями, отличается высокой скоростью, а также качеством выполняемой обработки.

Что собой представляет процесс фрезерования

Копировально-фрезерные станки и любое другое оборудование фрезерной группы можно встретить практически на любом промышленном предприятии. Объясняется это тем, что операция фрезерования - это один из наиболее распространенных методов, используемых для выполнения механической обработки. Данная технология позволяет выполнять широкий перечень черновых, получистовых и чистовых операций с простыми и фасонными заготовками из черного, а также цветного металла, работать по дереву и пластику. На современном фрезерном оборудовании с высокой точностью и производительностью обрабатываются детали даже самой сложной формы.

Различают два основных типа фрезерования: встречное (подача и вращение инструмента разнонаправлены) и попутное (инструмент вращается в ту же сторону, что и осуществляется подача). Режущая часть инструментов, выполняющих фрезерование, изготавливается из различных материалов, что дает возможность не только успешно работать по дереву, но и выполнять обработку (шлифовку в том числе) даже самых твердых металлов и сплавов, искусственного и натурального камня.

Фрезерное оборудование подразделяется на два вида: общего назначения и специализированное, к которому и относится копировально-фрезерный станок.

Возможности копировально-фрезерного оборудования

Копировальный станок, относящийся к фрезерной группе, разработан для копировально-фрезерных работ с плоскими и объемными деталями. Кроме того, на таком устройстве можно выполнять гравировку фасонных профилей, наносить на изделия надписи и узоры (даже высокой сложности), осуществлять легкие фрезерные операции по дереву и другим материалам.

Используя инструменты с режущей частью из различных материалов, на копировально-фрезерных станках обрабатывают детали, выполненные из чугуна, разных сортов стали и цветных металлов. На таких устройствах для выпуска деталей мелкими и крупными сериями успешно производят лопатки турбореактивных двигателей и паровых турбин, гребные винты для судов, штампы вырубного и ковочного типа, рабочие колеса для гидротурбин, формы для прессования и литья, пресс-формы и т.д.

На копировально-фрезерном станке выполняются технологические операции, практически недоступные универсальному оборудованию. Принцип работы такого станка основан на методе копирования, для выполнения которого используется специальный шаблон. Применение шаблона исключает человеческий фактор при обработке даже сложнейших деталей, благодаря чему все готовые изделия имеют одинаковую форму и геометрические размеры. Что удобно, один шаблон можно использовать для точного изготовления большой партии деталей, которые будут полностью идентичны между собой.

Для того, чтобы копирование формы и размеров шаблона было максимально точным, на копировально-фрезерном станке устанавливают копир (пантограф для фрезера). Назначение такого устройства - точная передача всех движений копировальной головке режущему инструменту.

Как устроен копировально-фрезерный станок

Копировально-фрезерные станки, как упомянуто выше, используются для плоскостного (обработка профилей) и объемного (обработка рельефов) фрезерования. В качестве рабочего инструмента на них применяются фрезы, которые, обрабатывая контур или объемную поверхность детали, повторяют движения копира. Связь рабочего органа и системы слежения у ручных станков обеспечивается за счет механических, пневматических или гидравлических элементов, нужных для формирования усилия, передаваемого от копира на рабочий орган копировально-фрезерного станка.

Шаблоном на таких станках выступает плоская контурная или пространственная модель, деталь-эталон или контурные чертежи, а элементом, считывающим форму и размеры шаблона, - копировальный палец или ролик, специальный щуп, фотоэлемент. Для изготовления шаблона можно использовать алюминиевый лист или лист из другого металла, пластик или древесину. Шаблон и обрабатываемая деталь располагаются на вращающемся рабочем столе станка.

Рабочий орган копировально-фрезерного оборудования приходит в движение благодаря таким конструктивным элементам, как винт, золотниковый клапан, соленоид, дифференциал или электромагнитная муфта. Реле, устанавливаемые в усилительных устройствах копировально-фрезерных станков, бывают электромагнитными, гидравлическими или электрооптическими.

Качество обрабатываемой детали (шероховатость поверхности, точность формы и размеров) зависит от такого параметра, как скорость перемещения следящего устройства. При этом можно добиться следующих характеристик готового изделия: шероховатость – №6, точность профиля – 0,02 мм. Основными элементами исполнительной цепи такого оборудования являются электрический двигатель и гидравлический цилиндр.

Пантограф, устанавливаемый на копировально-фрезерном оборудовании, обеспечивает копирование в заданном масштабе. Конструкцию пантографа составляют направляющий палец, его ось, инструментальный шпиндель и отдельная ось вращения. Шпиндель и направляющий палец располагаются на одной рейке, от соотношения плеч которой зависит масштаб копирования.

Перемещаясь по контуру шаблона, палец приводит в движение рейку, свободно вращающуюся на оси. Соответственно, на другой стороне рейки шпиндель станка совершает идентичные движения, обрабатывая заготовку. На копировально-фрезерных станках, которые изготавливаются своими руками, такое устройство также не будет лишним, его наличие значительно увеличивает функциональность оборудования.

Разновидности станков копировально-фрезерной группы

Оснащение копировально-фрезерного станка может включать приводы различного типа. На основе этого параметра выделяют:

- оборудование с пантографом (пригодное для обработки деталей в 2–3 измерениях);

- устройства с копиром, закрепленным на поворотной рейке, перемещающейся в вертикальной плоскости;

- одно- и многошпиндельные станки, оснащенные поворотными столами круглой или прямоугольной формы;

- станки, подача на которых обеспечивается за счет механических, электрических, гидравлических устройств;

- фотокопировальное оборудование.

Самодельный копировальный станок может относиться к любому из этих типов (в том числе и к копировально-шлифовальным станкам). Надо только найти в интернете чертежи и подобрать комплектующие.

По степени автоматизации и способу фиксации обрабатываемой детали выделяют следующие категории копировально-фрезерных станков:

- ручные или настольные, на которых заготовка фиксируется механическим способом (на этих устройствах можно рассверливать отверстия различной формы в соответствии с шаблоном);

- автоматическое оборудование стационарного типа, заготовки на котором фиксируются при помощи пневматических прижимов (на таких станках работают с алюминием);

- автоматическое оборудование стационарного типа с пневматическими прижимами, на котором установлена трехшпиндельная головка (на этих копировально-фрезерных станках одновременно рассверливают тройные отверстия, что не позволяют выполнять агрегаты двух предыдущих типов).

Как работает копировально-фрезерный станок

Как было замечено выше, на копировально-фрезерном станке заготовка обрабатывается с помощью задающего устройства - копира. Все перемещения копира по контуру или поверхности шаблона передаются благодаря специальному (копировальному) устройству на рабочую головку станка, в которой закреплена фреза. Таким образом, режущий инструмент в точности повторяет все те движения, которые совершает копир, используемый для оснащения фрезера.

Движения элементов копировально-фрезерного станка в процессе обработки детали подразделяются на главные (вращение и перемещение шпинделя при врезании инструмента в материал заготовки, перемещение по контуру рабочего стола и салазок) и вспомогательные (движение шпиндельной головки, салазок и стола в ускоренном режиме, а также установочные перемещения, которые совершают трейсерный столик, копировальный палец, упоры и зажим, фиксирующий шпиндельную головку).

В копировально-фрезерных станках, работающих по алюминию, могут быть реализованы две схемы слежения: простое действие и действие с обратной связью. При реализации схемы прямого действия рабочий орган станка совершает движения за счет того, что он жестко связан с копиром. Схема обратного действия не предусматривает такой связи и перемещения от копира на рабочий орган передаются не напрямую, а через следящую систему.

Как уже говорилось выше, на копировально-фрезерных станках выполняют контурное и объемное фрезерование. При контурном фрезеровании движения копира происходят в плоскости, параллельной или перпендикулярной оси инструмента. В первом случае перемещение рабочего стола оборудования может быть только продольным, а фреза и копировальный палец двигаются вертикально. Во втором случае стол двигается как в продольном, так и в поперечном направлении. При объемном фрезеровании деталь обрабатывается поэтапно – благодаря нескольким передвижениям стола и инструмента, совершаемым в параллельных плоскостях.

Схема прямого действия может быть реализована и через пантограф, который позволяет уменьшать размеры готовых изделий по отношению к размерам используемого шаблона (масштабировать). Чаще всего такое дополнительное устройство, которое легко сделать и самому, устанавливают на станки, используемые для гравировочных и легких фрезерных работ.

Очередная вариация сделанного самостоятельно станка

Как изготовить копировально-фрезерный станок своими руками

Приобрести копировально-фрезерный станок для оснащения своей мастерской хотели бы многие домашние умельцы, но стоимость такого оборудования достаточно велика. Между тем, обладая желанием, затратив не так много времени, сил и финансовых средств, можно изготовить такое оборудование своими руками.

Естественно, самодельное копировально-фрезерное оборудование не сравнится с профессиональным по своей мощности, надежности и функциональности, но и на таких станках можно выполнять качественные копии, работать с их помощью по дереву и обрабатывать заготовки из других материалов. Многие пытаются приладить копирующее устройство к уже имеющемуся , однако это нецелесообразно, так как при этом приходится переделывать практически весь станок. Как показывает практика, свой самодельный станок копировально-фрезерного типа лучше собирать с нуля, подобрав для этого соответствующие комплектующие.

Ниже на фото приведен пример самодельного станка с дополнением в виде видео. Создатель станка ведет повествование по-английски, но в принципе все вполне понятно и без перевода.

Своими руками копировально-фрезерное устройство проще всего изготовить по типовой схеме, которая включает в себя несущую конструкцию – раму, рабочий стол и фрезерную головку. Приводом для обеспечения вращения рабочего инструмента является электродвигатель, передающий движение через двухступенчатый механизм, позволяющий получать две скорости. Рабочий стол этого самодельного устройства можно регулировать по высоте.

Многие из тех, кто копировально-фрезерный станок изготовил своими руками, отмечают, что при смене режимов работы, у такого оборудования начинает проявляться масса недостатков. Наиболее распространенными из таких недостатков являются вибрации рамы станка, искривление заготовки и ее прогиб, некачественное выполнение копирования и др. Чтобы избежать таких проблем, лучше всего делать копировально-фрезерное устройство узкоспециализированным и сразу настраивать его на обработку однотипных заготовок. Объясняется это тем, что самому учесть все недочеты, которые будут возникать у универсального оборудования при смене режимов работы, практически невозможно.

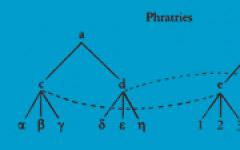

Пантограф — это прибор для ручной механической перерисовки изображения с большой точностью в увеличенном или уменьшенном масштабе. Пантограф может оказать большую помощь в работе домашнему мастеру. В пантографе использован принцип параллелограммного механизма, который дает возможность при одном жестко закрепленном конце двум точкам механизма совершать абсолютно одинаковые движения. В зависимости от величины

Выбранного масштаба изображения могут быть различны. Пантограф достаточно высокого качества можно изготовить своими руками при условии соблюдения точных размеров всех деталей, изображенных на рис. 1. Необходимы четыре дюралюминиевые линейки толщиной 4—5 мм (или линейки из органического стекла толщиной 5—6 мм), из них три длинные и одна короткая, В них в определенном порядке просверлены отверстия для закрепления осей. В отверстия линеек вставлены латунные втулочки.

Оси механизма пантографа имеют различную конструкцию: две центральные оси представляют собой шпильку со шляпкой, оси для крепления грифеля (копира) и следящего стержня сделаны наподобие устройства для зажима грифеля в ножке циркуля. В качестве следящего стержня использовать пластмассовый наконечник, так как он не портит оригинала и обеспечивает мягкое скольжение. Одна ось (крайняя) с пяточкой, на которую опирается механизм пантографа, и, наконец, ось, закрепляющая весь механизм на бобышке-основании. Все оси имеют в верхней части кольцевую проточку для закрепления проволочной шпильки-зажима.

Рис. 1. Пантограф

Бобышка металлическая. Снизу в бобышку вделаны три жала (например патефонные иголки), позволяющие легко фиксировать основание на чертежной доске. Наиболее ответственной операцией является разметка и сверление отверстий в линейках. Чтобы обеспечить высокую точность и соосность отверстий, достаточно разметить отверстия на одной линейке, сложить все линейки в пакет и просверлить по размеченной линейке отверстия во всех линейках за один прием. Диаметр отверстий должен быть таким, чтобы втулочки входили в них плотно, с небольшим натягом.

Втулки вытачивают из латуни по размерам, указанным на рис. 1. Оси — стальные. Длина осей находится в прямой зависимости от длины втулки. Проволочные шпильки-зажимы сгибают из стальной проволоки диаметром 1 —1,2 мм. Бобышку-основание можно сделать из алюминия или органического стекла толщиной 40 мм. В нижней плоскости бобышки в глухие отверстия вставляют три иголки так, чтобы их острие выходило на 2—3 мм. При сборке и подгонке деталей пантографа необходимо добиться легкости движения всех звеньев механизма. Заключительной операцией является маркировка отверстий на линейке, согласно которой легко будет выбрать масштаб увеличения (уменьшения) копии.

Пантограф является инструментом, с помощью которого можно с большой точностью и в желаемом масштабе перечертить план или карту, рисунок или чертеж и т. п. (рис. 1).

Такой самодельный пантограф представляет интерес для специалистов многих профессий - архитекторов, художников, инженеров, изобретателей, рационализаторов.

В пантографе используется принцип параллелограммного механизма, который дает возможность при одном жестко закрепленном конце двум точкам механизма совершать абсолютно одинаковые движения. В зависимости от величины выбранного плеча масштаб изображения может быть различным и изменяться в желаемую сторону. Масштаб фиксируемый, выставляется по отметкам с соответствующей цифровой маркировкой.

Как сделать пантограф - самодельный пантограф своими руками

Пантограф достаточно высокого качества может сделать своими руками каждый желающий, при условии соблюдения точных размеров всех деталей (рис. 2).

Конструкция самодельного пантографа, которую мы хотим предложить вашему вниманию, состоит из четырех рычагов-линеек (трех длинных и одного короткого), в которых в определенном порядке просверлены отверстия для закрепления осей. В отверстия линеек вставлены латунные втулочки.

Оси механизма пантографа различной конструкции, две центральные оси представляют собой шпильку со шляпкой. Оси для крепления грифеля (копира) и следящего стержня сделаны наподобие устройства для зажима грифеля в ножке циркуля. В качестве следящего стержня желательно использовать пластмассовый наконечник. Такой наконечник не портит оригинала и обеспечивает хорошую мягкость скольжения. Одна ось (крайняя) с пяточкой, на которую опирается механизм пантографа, и, наконец, ось, закрепляющая весь механизм на бобышке-основании.

Все оси имеют в верхней части кольцевую проточку, служащую для закрепления проволочной шпильки-зажима.

Бобышка - металлическая. Снизу в бобышку вделаны три жала (патефонные иголки), позволяющие легко фиксировать основание на чертежной доске.

Линейки лучше всего делать пластмассовыми, например, из оргстекла (плексигласа), толщиной 5 мм. Наиболее ответственной операцией является разметка и сверление отверстий в линейках, поэтому к ней нужно отнестись с особым вниманием. Чтобы обеспечить высокую точность и соосность отверстий, достаточно произвести разметку на одной линейке, сложить все линейки в пакет и просверлить по размеченной линейке отверстия во всех линейках за один прием. Диаметр отверстий старайтесь делать таким, чтобы втулочки входили в них плотно, с небольшим натягом.

Втулки вытачиваются из латуни по размерам, данным на рис. 2. Оси - стальные. Длина осей находится в прямой зависимости от длины втулки. Проволочные шпильки-зажимы согните из стальной проволоки диаметром 1,2-1,5 мм.

Бобышку-основание можно сделать из алюминиевого блока толщиной 39 мм. В нижней пласти бобышки в глухие отверстия заделайте кернением три иголки (можно от патефона), так, чтобы их острие выходило на 2-3 мм.

Спецификация деталей самодельного пантографа

| Буквенное обозначение детали | Наименование детали | Количество | Размеры в мм | ||

|---|---|---|---|---|---|

| Длина | Ширина | Толщина | |||

| А | Линейка большая | 3 | 406 | 20 | 5 |

| Б | Линейка малая | 1 | 220 | 20 | 5 |

| В | Основание (бобышка) | 1 | 60 | 40 | 30 |

| Г | Втулочка | 12 | 8 | - | Ø8 |

| Д | Ось фиксирующая | 1 | - | - | - |

| Е | Ось-опора с пяткой | 1 | - | - | - |

| Ж | Ось копира (оригинала) | 2 | - | - | - |

| З | Ось средняя | 2 | - | - | - |

| И | Шпилька-зажим | 6 | - | - | 1,2-1,5 |

Когда все детали будут готовы, соберите механизм . При сборке и подгонке деталей старайтесь добиться легкости движения всех звеньев механизма, для чего их трущиеся поверхности можно слегка смазать.

Заключительной операцией изготовления своими руками самодельного пантографа является маркировка отверстий на линейке, согласно которой легко будет выбрать масштаб увеличения (уменьшения) копии.

Соответствие маркировки с получающимися размерами обязательно проверьте опытным путем.

В современном мире, в сообществе людей любящих делать вещи своими руками и при этом не чурающихся технологий, чрезвычайно популярна такая вещь как настольный ЧПУ-станок. Хоть эти устройства стали и достаточно доступны, но все еще остаются дорогими. Самый дешевый китайский вариант, на сегодняшний день, обойдется вам в 700-800 американских денег и он наверняка не заработает сразу из коробки, а потребует приложить усилия для доведения его до ума. Изготовление станка с ЧПУ самостоятельно может обойтись дешевле, но обычно требует доступа к разного рода деревообрабатывающему и металлообрабатывающему оборудованию и умения с его помощью изготовлять детали с высокой точностью.

Но люди всегда ищут способов достичь цели доступными средствами.

В некоторых задачах для станков с ЧПУ, а именно когда нужно повторить многократно одну и ту же деталь, может помочь изобретенный еще в 1603 году Кристофом Шейнером пантограф - устройство для копирования карт, планов и других векторных рисунков.

Классический пантограф состоит из двух вершин, в одной из которых закреплена рукоятка-указка, с помощью которой обводят копируемый рисунок. Во второй закреплен пишущий инструмент, который через систему рычагов и шарниров повторяет движения первой вершины рисуя копию на втором листе. Зачастую в пантографы заложена функция масштабирования оригинального изображения.

Простая и гениальная идея. Теперь, а как скопировать некий объемный объект? Для этого нужно добавить в пантограф связь по Z-координате и заменить карандаш на бормашину, а лучше высокоскоростной шпиндель, и мы получим 3D пантограф.

Станки для копирования деревянных изделий на таком принципе производит например американская фирма Gemini да только цены на них такие, что за эти деньги можно купить неплохой ЧПУ-станок из Китая. Поэтому интересней чего в этой области достигло DIY сообщество.

Франк Форд (Frank Ford) занимается изготовлением акустических гитар. При этом ему приходится делать множество идентичных гитарных частей, таких как держатели для струн. Устав делать это вручную, но не желая заморачиваться с покупкой и настройкой ЧПУ, он изготовил для себя дупликатор . Т.к. ему была важна высокая точность копирования, его инструмент сделан целиком из металла. Щуп, которым снимается форма и шпиндель закреплены на общей раме, которая перемещается только по оси Z. Перемещение по осям X и Y осуществляются с помощью стола, на котором закреплены заготовки. Еще оригинальным в его конструкции является то, что в качестве шпинделя он использует пневматический привод работающий на 40 000 оборотах в минуту.

Тем не менее, хоть это и самодельный, но все еще дорогой вариант 3D пантографа. Есть и подешевле.

Например Адран (Adran), мечтая о собственном станке с ЧПУ, но не имея на это средств. Сконструировал себе дупликатор из бормашины Dremel, трех металлических направляющих и деревянных планок стандартных размеров из магазина. В качестве щупа используется обычная отвертка. Его конструкцию можно легко повторить, т.к. он выложил чертежи и все этапы изготовления на сайте Instructables.

Однако ручная бормашинка, не самый удачный инструмент для такой работы, скорость снятия материала у нее маловата. Вот Маттиас Вандель (Matthias Wandel) из Канады использовал в своем 3D пантографе ручной фрезер. Что дало ему достаточную мощь для быстрого копирования предметов в дереве. В качестве примера работы с таким дупликатором вот его видео, где он делает копию формы старого дискового телефонного аппарата (английский язык).

Его конструкцию так же можно повторить, т.к. он выложил чертежи и инструкции по изготовлению на свой сайт Woodgears.ca. Даже если вы не дружите с английским, там легко можно понять весь процесс по многочисленным фотографиям.

Если тема 3D пантографов вас заинтересовала, то на англоязычных ресурсах примеры таких устройств можно найти по тегам: carving duplicator, duplicarver, pantorouter.

Пантограф (копир) для фрезера - это, собственно, фрезерно копировальный станок, за рубежом его обзывают Dupli carver (Дупликарвер).

Фрезерно копировальный станок, может копировать и фрезеровать детали авиа и судо моделей, наличники, плоскорельефные панно, гербы, деревянные монеты, картины, орнаменты и прочее. Очень удобно делать на этом станке все виды плоской и прорезной резьбы.

Принцип очень прост. Заготовка и шаблон детали закрепляются на столе, щупом станка обводится контур и элементы шаблона, а фрезер повторяя эти движения выфрезеровывает в заготовке копию шаблона.

Захотелось мне приобрести такую штуку для изготовления повторяющихся элементов декора, но посмотрев в интернете цены на данный продукт понял, что отдавать от 15000 и выше за эту игрушку я пока не готов. Самому сделать будет гораздо дешевле.

Нашел в интернете несколько самодельных конструкций, скинул себя на сайт в качестве подсказки, теперь на основе этих идей буду творить что-то свое, исходя из своих возможностей.

1. Простой из дерева.

Достоинства:

простой в изготовлении, не требует значительных материальных затрат, можно сделать за один вечер.

Недостатки:

возможно копии будут не достаточного качество, т.к. петли имеют довольно заметный люфт.

2. Металлический пантограф (копир) средней сложности.

Фото с ChipMarker.RU

Фото с ChipMarker.RU

Достоинства:

использование принципа чертежного пантографа представляет возможность предусмотреть возможность изготовления копий в разных масшатабах; при качественном изготовлении деталей, копии будут довольно качественные.

Недостатки:

требуются токарные работы по металлу, невозможно изготовлении объемных копий.

3. Фрезерно копировальный станок забугорный, фирменного изготовления