Эра электрического инструмента наступила не с первыми электродрелями, а тогда, когда электродвигатель стал атрибутом инструмента более узкой направленности: ножниц, ножовки, гайковерта и, конечно же, лобзика.

Причем электролобзик стал одним из первых в этом ряду. На сегодня он – один из самых востребованных инструментов в домашней (да и не только) мастерской. И в первую очередь, речь идет о ручном инструменте.

Но мы рассматриваем в этой статье лобзиковые станки, а это уже практически стационарные устройства, имеющие зачастую свое определенное место в мастерской, ибо для комфортной работы требуют основания с заданными параметрами: высотой, чтобы рука, положенная на рабочий стол, имела изгиб в локте под 90º и устойчивостью, чтобы гасила вибрации самого станка.

Для чего предназначены лобзиковые станки

Лобзиковые станки в первую очередь предназначены для выпиливания деталей или элементов сложной конфигурации в листовом материале: дереве, фанере, МДФ, ДВП, ДСП, пластике, алюминии. Также c их помощью производят выпиливание внутренних контуров изделий с предварительным просверливанием выпиливаемого материала.

Такой инструмент, в отличие от ручного или электрического лобзиков, оставляет работающему на нем свободными обе руки, что значительно облегчает работу и позволяет выполнить ее с наибольшей точностью. Большинство лобзиковых станков, при условии правильного подбора и установки пилочек, позволяют производить выпиливание даже в довольно толстых заготовках, со строгим соблюдением угла в 90º по отношению к плоскости заготовки.

Также, многие модели имеют наклонный стол, что дает возможность выполнять сложные узоры под строго заданными углами, отличными от прямого, что является практически невозможным при использовании ручного или электрического лобзиков.

Кроме домашнего использования, они широко применяются на мебельных производствах и предприятиях по изготовлению музыкальных инструментов. Правда, довольно часто их заменяют лазерными станками, но обожженные края, оставляемые последними, не делают их использование повсеместным.

Общий чертеж, особенности строения настольных лобзиковых станков

Наиболее распространенной схемой устройства лобзиковых станков является следующая:

Она включает в себя:

- станину (или корпус), на которой крепятся все узлы и механизмы;

- привод, чаще от электродвигателя клиновым ремнем на кривошип;

- кривошипно-шатунный механизм, преобразующий вращательное движение вала электродвигателя в возвратно-поступательное движение пилки;

- сдвоенное коромысло с натяжным устройством и креплениями для пилки;

- рабочий стол, иногда с механизмом поворота в горизонтальной плоскости на заданный угол.

Раньше в продаже были миниатюрные лобзиковые станки с несколько упрощенным конструктивом, но именно из-за него, приводящего к быстрому выходу из строя пилок ввиду короткого их хода, их выпуск и был прекращен.

Большинство же ныне выпускаемых настольных лобзиковых станков работают с пилками длиной 200 – 350 мм и имеют рабочий ход от 30 до 50 мм.

Различия между станками в основном состоят в мощности электропривода (от 90 до 500 Вт – у большинства моделей), а также видом и способами крепления пилок. Оптимальной, на наш взгляд, является мощность в 150 Вт.

А пилки, кроме длины, могут различаться по ширине (от 2 до 10 мм), типу хвостовиков (со штифтами или без) и по толщине (от 0,6 до 1,25 мм).

В некоторые модели можно устанавливать самые простые, часто называемые «советскими», пилки для ручных лобзиков, что является большим преимуществом. Для реализации именно такой возможности, владельцы лобзиковых станков, не имеющих ее, часто усовершенствуют крепления своих аппаратов, устанавливая на них зажимы от ручного лобзика.

Большинство настольных лобзиковых станков имеют 2 скоростных режима: чаще – 600 и 1000 об/мин., что очень полезно при работе с различными по толщине, твердости и вязкости материалами. Наличие уже упоминавшегося поворотного стола для 99% выполняемых на станке работ – функция бесполезная.

Также большинство лобзиковых станков снабжаются дополнительными приспособлениями, такими, как:

- компрессор для сдувания стружки с линии пропила;

- подсветка области пиления;

- блок сверления и прочее.

Назвать эти приспособления бесполезными никак нельзя, но ориентироваться на их наличие при выборе настольного лобзикового станка, все же, не стоит, так как эти же функции с успехом могут выполнить:

- компрессор для аквариума, с подобранной вами самостоятельно мощностью обдува, зачастую более эффективный, нежели штатный;

- настольная лампа или переноска с комфортным для ваших глаз световым потоком;

- электродрель или шуруповерт.

Еще более сложные приспособления, типа гравировальных бормашинок, которыми может быть укомплектован ваш станок, вообще вызывают определенное недоумение, но сразу скажем, что подобные инструменты лучше иметь не привязанными к лобзиковому (либо любому другому) станку. Их мобильность зачастую дороже расширенного функционала этого самого станка. К тому же, это все далеко не бесплатно.

Делаем выбор производителя лобзикового станка

Наиболее часто у российского потребителя выбор останавливается на лобзиковых станках Рroxxon, Dewalt, Hegner, Xendoll, Зубр, JET, Энкор Корвет и Кротон. Каждый из них имеет свои преимущества и недостатки. Мы бы, по надежности и соответствию заявленным производителем характеристикам, выделили станки немецкой фирмы Hegner. Да и линейка этого оборудования у них подлиннее многих, но обязательно при покупке настаивайте на ходовых испытаниях, независимо от того, станок какой фирмы вы соберетесь покупать.

И даже если есть возможность выбрать из 2-х одинаковых станков, требуйте включить оба. Купите тот, у которого меньше шумность в работе и вибрация.

Лобзиковый станок своими руками

Найти чертеж такого оборудования на просторах интернета задача довольно тривиальная, но выделять из них какой-либо конкретный, мы не считаем целесообразным, ввиду абсолютно разных подходов к реализации, как самой идеи постройки такого станка, так и подбору материалов, типа привода и прочего. Мы предложим несколько концепций самодельного лобзикового станка и вкратце проанализируем преимущества и недостатки каждой, чтобы вы могли сориентироваться, что подходит больше именно вам.

- Первая: наиболее простая в реализации, подходящая для выполнения большинства задач по изготовлению деталей с довольно сложным контуром в домашних условиях.

Вариантов крепления ручного электролобзика к столешнице, служащей рабочим столом станка – множество. Выберите любой, либо предложите свой и поделитесь с читателями нашего сайта, за что мы будем благодарны.

Также на видео показаны и приемы работы по изготовлению сложного контура при помощи не самой тонкой пилки. А главный недостаток этой конструкции – в невозможности использования тонких пилок, что затрудняет изготовление ажурных деталей.

- Вторая: деревянная. Интересна ввиду того, что материал доступен, легок в обработке и ремонте.

На наш взгляд интересным в ней является использование того же ручного электролобзика, что рационально по двум причинам:

- в случае необходимости он может использоваться и как самостоятельный инструмент, каким и был изготовлен;

- привод имеет встроенную регулировку скорости, амплитуду колебаний, исключает дополнительные механизмы, снижающие надежность конструкции.

Впрочем, для любителей помастерить, есть альтернативные варианты изготовления деревянного лобзикового станка.

При использовании в качестве привода дрели или шуруповерта с регулируемой частотой вращения выходного вала, также плавно можно будет регулировать и частоту движения пилки.

Более того, управление этим процессом можно при помощи несложного приспособления передать на педаль, что сделает работу еще более комфортной, а рез – более точным. Такие лобзиковые станки нужно хорошо укреплять раскосами и косоурами и надежно крепить к полу, чтобы они не сдвигались во время работы.

- Третья: металлическая. Не вызывает сомнения, что именно эта концепция самая надежная и долговечная (при условии исключения серьезных ошибок при изготовлении), но и самая дорогостоящая. Имеет смысл ее воплощать, если работ будет большое количество и вам удастся сэкономить достаточную сумму, благодаря использованию уже имеющихся у вас материалов. Иначе смысла в изготовлении подобных конструкций своими руками, учитывая, что недорогие лобзиковые станки заводского изготовления можно приобрести дешевле 4 тыс. руб., не так уж и много.

Конечно, последнее не имеет значения, если вам интересен сам процесс технического творчества.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами;)

Распил небольших частей древесины выполняют лобзиком. Устройство имеет небольшие размеры и обычно имеет электропривод. Заводские модели отличаются по своим характеристикам и по стоимости. При небольших объёмах обработки древесины есть смысл изготовить лобзиковый станок самостоятельно, из подручных средств. Для этого нужно несколько заводских деталей.

Лобзик в заводском исполнении - это надёжное устройство, работу которого гарантирует производитель. Ручные модели отличаются низкой стоимостью. Стационарные же устройства стоят дорого, но обеспечивают должный комфорт при обработке древесины. Набор компонентов в устройстве в большей степени одинаковый для всех.

Конструкция состоит из следующих деталей:

Деталь для обработки ложат на рабочий стол. От его размеров зависит величина обрабатываемой детали. Некоторые модели имеют поворотный стол, что облегчает работу с деталью - улучшается видимость. Наличие градуировки облегчает разметку материала.

Средние характеристики заводских станков:

Модели специализированного назначения могут иметь радикально иные характеристики. Существуют спецификации небольших размеров, для обработки маленьких деталей. Равно как и модели больших размеров тоже выпускает промышленность для розничной продажи. Но такие варианты будут отличаться высокой стоимостью.

Модели специализированного назначения могут иметь радикально иные характеристики. Существуют спецификации небольших размеров, для обработки маленьких деталей. Равно как и модели больших размеров тоже выпускает промышленность для розничной продажи. Но такие варианты будут отличаться высокой стоимостью.

В среднем классе наблюдается высокая конкуренция за потребителя, поэтому устройства будут дешевле. Характеристики тоже заточены под типовые задачи столяра. Отталкиваясь от них нужно делать чертежи лобзикового станка своими руками. Сложные компоненты для него приобретают в магазине.

Специалисты классифицируют лобзики по типу конструкции. Особенности исполнения механизма определяют возможности обработки деревянных изделий.

Классификацию ведут в зависимости от конструкции лобзиков.

Виды устройств:

- С нижним суппортом.

- Двухсуппортные.

- На подвеске.

- С градусной шкалой и упором.

- Универсальные.

Модели с нижним суппортом получили максимальное распространение. Станина настольного заводского устройства имеет 2 половины - нижнюю и верхнюю. Модель пилки и очистки от стружки размещён на верхней части станины.

Модели с нижним суппортом получили максимальное распространение. Станина настольного заводского устройства имеет 2 половины - нижнюю и верхнюю. Модель пилки и очистки от стружки размещён на верхней части станины.

Нижняя станина содержит контроллер, электродвигатель, главную передачу, кнопку включения и отключения. Такой станок позволяет работать с любым материалам и любого размера.

Наличие двух суппортов в лобзике выгодно тем, что верхняя половина станины имеет дополнительную рейку. Такой лобзик идеально подходит для распила маленьких деталей. Толщина обрабатываемых деталей на обеих моделях не должна превышать 8 см. Рабочий стол таких станков, как правило, имеет возможность регулировки по высоте и углу наклона.

Устройства на подвеске не имеют зафиксированной станины, но отличаются своей подвижностью. Обрабатываемый материал устанавливается неподвижно, а мастер передвигает рабочий модуль. поскольку последний крепится к потолку, то толщина материала не ограничена. Инструмент передвигают вручную, независимо от станины. Это позволяет делать узоры сложной формы.

Наличие шкалы градусов и упоров подходит тем мастерам, которые делают обработку согласно чертежам. Разметка позволяет не допускать погрешность при работе. На рынке есть универсальные модели станков, которые позволяет делать несколько операций. Такой станок позволяет выполнять сверление, резку, полировку и шлифовку. Стоимость таких аппаратов будет значительно выше, но работать с ними комфортнее. Это промышленные экземпляры.

Конструкции и чертежи представленных в сети вариантов самодельного лобзика отличаются. Виной всему фантазия авторов и стремление сделать устройство, которое будет выделяться на фоне остальных. Только концепция в большинстве случаев одинаковая - за основу берут ручной электролобзик и перепрофилируют его.

Конструкции и чертежи представленных в сети вариантов самодельного лобзика отличаются. Виной всему фантазия авторов и стремление сделать устройство, которое будет выделяться на фоне остальных. Только концепция в большинстве случаев одинаковая - за основу берут ручной электролобзик и перепрофилируют его.

Домашне любители обработки древесины часто ищут информацию как сделать лобзик своими руками не обладая специальными навыками. Можно воспользоваться готовым ручным лобзиком в качестве основы. Механизм не требует тщательной доработки. Заводское ручное устройство - это привод. А вот кривошипно-шатунный механизм придётся разрабатывать самостоятельно. Производители стараются предложить потребителю платформы для быстрой переделки, но личные потребности удовлетворить можно только своим изделием.

Порядок сборки:

- Изготавливают опорный столик. В качестве материала берут лист металла и делают в нём отверстие. Форма - продолговатая, в 3−4 раза шире полотна пилы. Отверстия для крепежей делают рядом.

- Внизу опорного столика закрепляют заводское устройство. Отверстия для крепежей делают рядом с отверстием для распиловочного полотна. В качестве крепежа используют винты с потайной головкой. Это нужно для того, чтобы обеспечить идеально ровную плоскость столика. В ином случае обрабатываемые изделия будут цепляться за шляпки винов, что вызовет неудобства в работе.

- Конструкцию закрепляют на деревянном столике.

Преимущество создания станка из электролобзика своими руками в том, что заводской инструмент можно отсоединить в любой момент. Когда нужно - в руках обычный ручной лобзик. Поэтому лучше приобретать ручной вариант инструмента, который можно использовать на самодельном станке - так дешевле. Стационарные устройства стоят дорого.

Комфортную работу с деревянными изделиями можно обеспечить путём установки направляющих реек на самодельный опорный столик. Дополнительно на столик наносят разметку, которая облегчает измерение расстояния на деталях при обработке.

Лобзик ручного типа в качестве основного устройства для станка имеет недостатки. Главная проблема заключается в пилке - он слишком широкая в ручных моделях. Из-за этого тонкую работу по дереву ею сложно выполнить - кривизна линий ограничена.

Предыдущая конструкция проста и не имеет дополнительных деталей, которые облегчают работу с деревом. Направление модернизации - возможность замены пилки на тонкую.

Варианты по улучшению конструкции:

- Сооружают коромысло. Конструкция будет натягиваться пружинами, с одной стороны. Вторая сторона коромысла закрепляется на пилке.

- Закрепляют пилку между двух валиков. Они служат направляющими тонкой пилки.

- Используют стационарное заводское устройство в качестве привода системы из двух коромысел. Между последними натягивают пилку. Движение передаётся от заводского устройства на нижнее коромысло пилки.

Конструкцию при покупке или самостоятельном изготовлении предстоит выбрать исходя из личных предпочтений и желания ковыряться в технике. Использование направляющих валиков менее популярный вариант - надёжность его хромает.

Конструкцию при покупке или самостоятельном изготовлении предстоит выбрать исходя из личных предпочтений и желания ковыряться в технике. Использование направляющих валиков менее популярный вариант - надёжность его хромает.

Распространена модернизация путём установки коромысел. Лучше, чтобы при этом заводское устройство служило только приводом для пилки лобзика. Для этого нужно отключить маятниковый ход в инструменте.

Наследника имущества бабушек и дедушек часто достаётся старая швейная машинка. Своё предназначение по пошиву одежды она уже отслужила, поскольку сейчас выпускают более точное оборудование. За неимением в хозяйстве лобзика можно не тратиться средства на его покупку. Его делают своими руками из швейной машинки.

Порядок действий:

Теперь лобзик для фигурного выпиливания по фанере готов. С ручным приводом будет работать сложнее, поскольку ноги будут уставать. Дополнительным минусом послужат вибрации от силового воздействия на инструмент. Электропривод машинки, переделанной в лобзик, частично решает проблемы вибраций.

Дорогой лобзиковый станок можно заменить конструкцией собственного изготовления. Она не будет уступать ничем по своим качествам и функционалу, если ответственно подойти к процессу сборки. Важно качественно выполнить механизмы из фанеры, которые служат опорным столиком. Желательно, чтобы столик имел возможность поворачиваться. Для варианта со швейной машинкой это сделать будет невозможно. При желании на столик наносят разметку, чтобы было легче отмерять детали в процессе работы.

Ручной электроинструмент весьма популярен как среди любителей, так и в среде профессионалов в силу своих очевидных достоинств, а именно:

- сравнительная дешевизна и доступность;

- компактность;

- мобильность.

Обратной стороной этих безусловных достоинств является наличие таких недостатков, как:

- относительно малое время непрерывной работы;

- небольшая достижимая точность;

- недостаточное качество обработки.

Очевидно, этих недостатков лишены профессиональные стационарные решения – станки и машины на массивных станинах. Они, как следствие, достаточно недешевы, но главное – их нужно где-то разместить. А что делать, если нет возможности оснастить мастерскую, но хочется улучшить качество работ? Этим вопросом задаются многие из тех, кто увлечен серьезным хобби, и даже просто начинающие мастера.

В нашей статье речь пойдет о решении, позволяющем устранить известные недостатки ручного электролобзика.

Преимущества настольного электролобзика

Рассмотренные выше общие недостатки ручного электроинструмента в полной мере присущи и электролобзику.

Главный его плюс – мобильность – подразумевает исключительно ручные перемещения и фиксацию инструмента. То есть на деле выходит, что:

- Очень сложно сделать ровный, четкий рез: малейшее лишнее движение – и в линии отреза появляется видимый изъян. Идущие же в комплекте направляющие не спасают из-за своей недостаточной жесткости;

- Угол наклона

полотна пилы по отношению к заготовке фактически никак не контролируется. И даже в простейшем случае прямого реза, когда полотно перпендикулярно

подошве лобзика, результат может разочаровать.

Причины как минимум две:

- Полотно пилы – упругое и может выгибаться в процессе реза, свободный край пилки ничем не ограничен;

- На доступных (читай – дешевых) моделях довольно часто идеально прямого угла между пилкой и подошвой трудно достичь в силу самой конструкции дешевого штампованного основания.

Интересно отметить, что, скажем, американские мастера используют ручной электролобзик достаточно редко. Например, когда нужно вырезать проём в кухонной столешнице для установки мойки. В остальных случаях предпочитают пользоваться стационарными ленточными пилами разнообразных размеров. Такие пилы полностью лишены одних недостатков (о которых сказано выше), и сполна наделены другими: габариты, масса и… цена.

Обобщая вышесказанное, можно с уверенностью заключить, что, некоторым образом закрепив электролобзик на рабочем столе, можно в известной степени победить некоторые из его недостатков. А если предусмотреть направляющие ролики для свободного края полотна пилки, то можно получить вполне ровный отрез. И чистый – при правильном подборе самой пилки.

Следовательно, специальный стол для электролобзика

ощутимо улучшит качество работы с этим инструментом.

Конечно же, не стоит думать, будто таким образом можно «за недорого» получить полноценную ленточную пилу. Но об этом немного позднее, сейчас – коротко о том, что будет нужно для изготовления.

Материалы и инструменты

Материалы

могут быть использованы из тех, что имеются под рукой. Хочется лишь отметить, что рабочая поверхность

(«столешница») должна быть ровной и достаточно жесткой,

поэтому при выборе материала нужно иметь в виду следующие моменты:

Материалы

могут быть использованы из тех, что имеются под рукой. Хочется лишь отметить, что рабочая поверхность

(«столешница») должна быть ровной и достаточно жесткой,

поэтому при выборе материала нужно иметь в виду следующие моменты:

- Можно использовать фанеру,

однако тонкая (меньше 12 мм) фанера подвержена короблению,

и не факт, что имеющийся кусок окажется достаточно ровным.

Предпочтительнее будет водостойкая ламинированная («опалубочная») фанера толщиной от 12 мм. - Если говорить о (древесно-стружечных плитах), то в общем случае чем они толще, тем лучше – более жесткие. В идеале – кусок качественной

ламинированной кухонной столешницы

или «постформинга».

Из минусов – меньшая надежность крепления к ней инструмента, нужно более ответственно подойти к выбору крепежа.

Из плюсов, пожалуй, главный – доступность и простота: можно заказать весь комплект деталей по своим размерам в любой мебельной мастерской. Толщину лучше брать не стандартную 16 мм, а побольше (например, 22 мм ). - Металл по свойствам подходит почти идеально, однако в быту достаточно сложно отыскать подходящих размеров кусок, отшлифованный и ровный. К тому же, делать в нем необходимые отверстия несколько более трудоемко, тогда разумно использовать сверлильный станок.

Набор необходимого инструмента

будет зависеть от выбранных материалов,

но в общем случае приблизительный перечень

примерно такой:

Набор необходимого инструмента

будет зависеть от выбранных материалов,

но в общем случае приблизительный перечень

примерно такой:

- карандаш, рулетка или линейка, угольник столярный – для разметки;

- угольник также будет полезен на этапе окончательной сборки и настройки;

- отвертки и гаечные ключи соответственно выбранному крепежу;

- шуруповерт или дрель, сверла под крепеж, саморезы (шурупы).

Кроме того, понадобятся прямоугольный

металлический кронштейн, два одинаковых подшипника

и крепеж. Собственно сам лобзик

тоже пригодится.

Этапы изготовления

Независимо от выбранного материала необходимо:

- изготовить основание и соединить с рабочей поверхностью с отверстиями для крепления подошвы инструмента;

- изготовить систему кронштейнов для верхней направляющей пилки;

- собрать и отрегулировать стол.

Основание и рабочая поверхность

Размеры основания

выбираются исходя из габаритов

имеющегося лобзика и указаны ориентировочно.

Размеры рабочей поверхности также указаны ориентировочно,

со стороны крепления кронштейна она монтируется

заподлицо с основанием, на трех остальных сторонах

делается небольшой выступ

для удобства крепления оснастки

(струбцин, упоров и т. п.).

Устройство кронштейна

с направляющими подшипниками понятно из рисунка.

Размеры можно выбрать индивидуально, но кое-что обязательно

нужно иметь в виду.

которые ограничивают увод пилки в сторону, нужно подобрать

на основании размеров пилок, которыми планируется работать. Ширина

самого подшипника (в справочниках обозначается буквой В

) не должна быть больше ширины пилки,

чтобы не притуплять ее зубья.

Так, например, если ширина

полотна пилок по металлу (T123X, T118A) обычно более 5 мм,

то подходящими окажутся подшипники

с размером B 4–5 мм, например:

При этом предпочесть

следует модели с буквами ZZ, 2RS как наиболее защищенные

от воздействия пыли, которая в процессе реза обязательно будет.

Пильные же полотна по дереву, наоборот, могут быть узкими (T244D около 3,5 мм) и очень узкими (T119BO около 3 мм, которые можно использовать в нашем случае). Как вариант – подшипник 100093 (он же 693, 3 х 8 х 3 мм).

Под выбранный подшипник подбирается крепеж:

винты М3 или М4, гайки (лучше «самоконтрящиеся» с капроновой

вставкой, предотвращающей самопроизвольное отвинчивание).

Под выбранный подшипник подбирается крепеж:

винты М3 или М4, гайки (лучше «самоконтрящиеся» с капроновой

вставкой, предотвращающей самопроизвольное отвинчивание).

Расстояние между осями подшипников рассчитывается также исходя из размеров пилок, толщина полотна может находиться в пределах от 0,9 до 1,7 мм.

Например, толщина полотна T244D составляет 1,25 мм, а T123X, T118A – 1 мм. Округлять лучше в большую сторону.

Сборка и регулировка

Кронштейн можно закрепить следующим образом

Такой способ крепления даст возможность отрегулировать

и высоту направляющих подшипников сообразно длине пилы, и (при помощи угольника) перпендикулярность

самой пилы относительно рабочего стола.

Как уже было сказано выше, обольщаться не стоит – хоть это уже и не просто лобзик,

но все равно еще не ленточная пила. Вот несколько советов:

Как уже было сказано выше, обольщаться не стоит – хоть это уже и не просто лобзик,

но все равно еще не ленточная пила. Вот несколько советов:

- В ленточной пиле движение

пильного полотна происходит только в одном направлении – сверху вниз,

за счет чего заготовка прижимается к столу усилиями резания.

На возможен подрыв заготовки вверх, так как маятник лобзика совершает и возвратное движение.

Поэтому заготовку нужно хорошо прижимать к рабочей поверхности стола и самое важное – подавать (двигать) заготовку как можно медленнее.

- В ленточной пиле движение

пильного полотна происходит только в одном направлении – сверху вниз,

за счет чего заготовка прижимается к столу усилиями резания.

Обратите внимание! Больше оборотов и меньше подача гораздо лучше, чем наоборот.

- При работе электролобзиком (со столом или без него) полезно помнить, что ход пилки лобзика обычно составляет порядка 15–20 мм, эту величину для своего инструмента нужно прочесть в инструкции или определить самому. Материал толще этой величины нужно распиливать только с разводом зубьев. Иначе стружка не будет полностью удаляться, что чревато перегревом и заклиниванием полотна.

- Между рабочей поверхностью стола и подошвой лобзика можно проложить лист плотной резины, предварительно сделав надрез для пилки. Собрать стол и дать немного поработать полотну вхолостую, чтобы полотно «притерлось» к прорези в резине. Это защитит движущиеся узлы перевернутого лобзика от большого числа опилок, на которые он не рассчитан, ведь в штатном режиме на такое их количество конструкторы инструмента явно не рассчитывали.

- Защитные очки – необходимы. А еще необходимо организовать включение устройства через педаль или предусмотреть другой способ мгновенного отключения инструмента. Но это уже – тема другой статьи.

- Не бойтесь творчески мыслить и совершенствовать свои инструменты, ведь любая идея – лишь отправная точка для творчества, а универсальных решений не существует.

Подробнее об изготовлении стола для электролобзика смотрите в видео:

Лобзиковый станок – специальное устройство, которое предназначено для выполнения работ по распиливанию древесины, ее производных, а так же других материалов (например: пластика, гипсокартонных листов, пенопласта и так далее) по криволинейным контурам и прямым линиям.

В зависимости от мощности электрического привода можно условно разделить на два вида:

- мощностью до 150 Вт;

- мощностью свыше 150 Вт.

Станки с мощностью до 150 Вт используются в основном в домашних условиях, для работы по изготовлению различных поделок из материалов средней и низкой плотности и толщины.

Станки с мощностью привода свыше 150Вт, в основном используются в промышленных условиях, при работе с твердыми породами древесины и другими материалами. Такие лобзиковые станки позволяют производить работы с толщиной материала достигающей 10 сантиметров.

Для домашнего и полупрофессионального использования, с целью экономии средств, можно изготовить самодельный лобзиковый станок. При этом понадобится наличие начальных знаний в слесарном и электротехническом деле а так же небольшое количество ручного инструмента.

Изготовление самодельного лобзикового станка

Для того чтобы изготовить лобзиковый станок своими руками, Вам понадобится:

- восемь деревянных планок для изготовления рамы;

- лист толстой фанеры для столешницы;

- несколько металлических уголков, сварочный аппарат;

- электрический лобзик;

- комплектующие для крепежа, дрель.

1) Конструирование станка начинаем с рамы. Для рамы потребуются деревянные бруски квадратного сечения 50*50 мм. Для опорных стоек используются четыре бруса длинной 250мм.

Для продольных соединительных балок используются бруски длиной в 380мм. Торцевые соединительные балки имеют длину 250мм. Все бруски между собой соединяются при помощи обычных саморезов по дереву.

2) Изготавливаем столешницу. Для столешницы берем фанеру, в данной ситуации следует руководствоваться принципом: чем толще, тем лучше. Нормальной можно считать лист фанеры в 10мм толщиной. Лист обрезается по габаритам рамы так, чтобы края и углы выступали за край сантиметров на 5.

После этого на фанерной доске следует отметить места крепления ножек и самого лобзика. По разметке просверливаются отверстия таким образом, чтобы саморез приходился по центру ножки.

В разметку для лобзика следует перенести точки крепления и просверлить отверстия. Также заранее вырезается отверстие под распилочное полотно. Столешницу при помощи саморезов прикручиваем к раме.

3) Следующий шаг – установка лобзика под столешницу. Для этого переворачивается вся конструкция стеллажа на крышку столешницы.

Электрический лобзик устанавливается по разметке и прикручивается к столешнице болтами. На данном этапе нужно не забывать о том, что полотно должно быть уже установлено и занимать предусмотренную для него позицию с запасом по отверстию.

На этом этапе Вам понадобиться сварочный аппарат для изготовления фиксирующей конструкции. Для нее потребуется четыре уголка. Нижняя планка 50*50мм с двумя отверстиями для болтов. К ней крепится уголок длинной 200мм. Далее уголок размером 230мм (подбирается для каждого случая индивидуально в зависимости от расстояния с края столешницы до полотна).

Спуск к полотну выполняется из уголка длиной 150мм, к которому крепится колесико от лобзика. Такая конструкция воспринимает на себя всю вибрацию от полотна и предотвращает поломки. Вся конструкция крепится к столешнице двумя болтами. Они не должны ослабевать от вибрации.

Работа по изготовлению лобзикового станка окончена, станок готов к полноценной эксплуатации.

Видео: лобзиковый станок своими руками.

С помощью настольного лобзикового станка в домашних условиях можно сделать мебель, красивые узорные полки и много чего еще. Механизм позволяет вырезать ровные и извилистые детали из дерева, пластика и плотных вспененных материалов. Чтобы самодельное устройство полностью удовлетворяло требованиям, необходимо тщательно подобрать подходящую конструкцию.

Конструкция и технические характеристики

Устройство любой модели электролобзикового станка обязательно содержит:

- пилу;

- кривошипно-шатунный узел;

- привод;

- устройство натяжения пилы;

- рабочий стол;

- вспомогательные механизмы.

Обрабатываемый материал укладывается на рабочий стол. Некоторые модели оснащены поворотным устройством, изменяющим наклон поверхности. Чтобы легче было своими руками сделать разметку материала, на поверхность наносится градуировка.

Чем больше размер стола, тем длиннее рез можно выполнять. В среднем этот показатель составляет 30 — 40 см.

Мощность привода для самодельного настольного станка составляет около 150 Вт.

Кривошипно-шатунный узел преобразует вращательное движение привода в возвратно-поступательное и передает на пилу. В среднем частота колебаний пилки в минуту — 800 — 1000. Амплитуда движения по вертикали не более 5 см. Некоторые модели позволяют подбирать скорость движения в зависимости от свойств материала.

Пилка ручного лобзика может работать с древесиной, пластиком толщиной не более 10 см, имея длину до 35 см. Для разных типов материалов и работ пилки меняются, ширина их 2 — 10 мм.

Устройство ручного натяжения крепит пилку для равномерного пиления, оно представляет собой винтовые или рессорные пружины.

Виды станков

Конструктивно можно разделить все лобзиковые устройства:

- с нижним суппортом;

- с двойным суппортом;

- на подвеске;

- с градусной шкалой и упорами;

- универсальные.

Самые распространенные это модели с нижним суппортом. Их станина разделена на две половины: нижнюю и верхнюю. В верхней размещен модуль резки и очистки. В нижней — модуль контроля, электромотор, механизм передачи и тумблер включения. Позволяет обрабатывать листы материала любого размера.

Модели с двойным суппортом отличаются тем, что на верхней половине станины есть дополнительная рейка. Такие устройства хороши для создания негабаритных деталей. Они проще в монтаже, чем предыдущий вариант. Обе модели позволяют обрабатывать материал не толще 8 см. К станку прилагается рабочий стол с регулировкой угла и высоты.

Станки на подвеске не оснащены монолитной станиной, они очень подвижны. Во время обработки двигается режущий модуль, а не материал. Рабочий модуль обычно своими руками прикрепляется к потолку, поэтому размер материала неограничен. Режущий инструмент двигается вручную независимо от станины, создавая очень сложные узоры.

Станки с градусной шкалой и упорами хороши для точных работ по чертежам. Конструкция позволяет не допускать погрешности. Универсальные электролобзиковые аппараты могут выполнять несколько операций, сопутствующих резке: сверление, полировку, шлифовку.

Изготовление станка своими руками

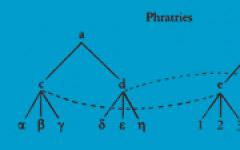

Чертеж самодельного настольного лобзика: 1 — вставка качалки (2 шт.), 2 — серьга (2 шт), 3 — столик, 4,6 — винты, 5 — тяга, 7 — эксцентрик, 8 — основание, 9 — оси серег, 10 — верхнее коромысло, 11 — ось коромысла, 12 — барашек, 13 — поперечина натяжного винта (2 шт), 14 — натяжной винт, 15 — стойка качалки, 16 — нижнее коромысло, 17 — короб, 18 — двухручьевой шкив, 19 — промежуточный вал, 20 — втулка стойки, 21 — пластина столика, 22 — подшипник с крышкой (2 шт.), 23 — шкив электромотора.

В чертеже настольного станка, сделанного своими руками, количество узлов необходимо свести к минимуму, это: качалка с закрепленной пилой, станина и электродвигатель. Можно взять двигатель от старой электрической машинки.

Обладателям ручного электролобзика повезло больше. Из листа фанеры можно сделать подставку и прикрепить лобзик на нее. Для крепления лобзика своими руками придется проделать отверстия в основании инструмента. Самая простая модель готова.

Теперь о более сложных и функциональных. Станина своими руками изготавливается из фанеры 12 мм, толстого пластика или текстолита. Она представляет собой основание, короб для размещения двигателя и механизмов, и рабочий столик. С другой стороны располагаем качалку с эксцентриком. Они соединяются между собой металлической пластинкой с подшипниками-втулками. Крепится вся конструкция на винты. Для монтажа промежуточного вала подготовьте пару подшипников. Двухручьевой металлический шкив на вал насаживается как можно плотнее, винтовое соединение закрепляется. Таким же образом можно сделать эксцентрик.

Чтобы изменять амплитуду движения качалки, на эксцентриковом фланце проделываются четыре круглых сквозных отверстия с резьбами, удаленные от оси на различное расстояние. Меняя место установки винта, регулируют размах движения качалки. Она представляет собой пару коромысел из дерева, прикрепленных на шарнирах к стойке. Задние концы коромысел содержат сквозные пропилы, в них вставляются винты натяжения. На концы спереди закрепляется пилка, подвижная за счет металлических шарниров. До крепления пилку вставляют в паз рабочей поверхности стола.

Механизм крепления пилки очень важен. При изготовлении самодельного устройства своими руками ему следует уделить особое внимание. Вставные пластины коромысел несут постоянные нагрузки при движении, потому они жестко закрепляются и стянуты винтами с шайбами Гровера. Серьги крепления не должны сильно сжиматься винтами, позволяя двигаться шарнирной оси пластины.