Статья о том, как я делал самодельный строительный пылесос

с фильтром типа «циклон». Производительность этой полезной самоделки для дома

можно оценить посмотрев видео его работы.

Для демонстрации работы собрал ведро песка. Результатом проделанной работы в общем доволен (если учесть, что это так сказать действующий макет-прототип).

Скажу сразу: эта статья является изложением моей истории создания моего первого (и как я думаю не последнего) самодельного пылесоса-циклона , и я ни в коей мере не собираюсь кому-либо что-то навязывать, доказывать и утверждать, что описанные здесь решения являются единственно правильными и безошибочными. Поэтому прошу отнестись с пониманием, так сказать «понять и простить». Надеюсь, мой маленький опыт будет полезен таким же, как я «больным» людям, которым «дурная голова рукам покоя не дает» (в хорошем смысле этого выражения).

Задумался я как-то о предстоящем ремонте и вытекающих из этого последствиях в виде пыли, строительного мусора и т.п. А так как предстоит штробить, пилить бетон и «перфорировать», то опыт прошлого подсказал, что надо искать решение для этих проблем. Покупать готовый строительный пылесос накладно, да и конструкция их в большинстве все равно предусматривает фильтр (в некоторых моделях даже со специальным «встряхивателем») или бумажный мешок+фильтр, который забивается, ухудшает тягу, периодически требует замены и также стоит немалых денег. Да и просто эта тема заинтересовала, и появился так сказать «чисто спортивный интерес». В общем, решено было делать пылесос-циклон. Очень много информации было почерпнуто здесь: forum.woodtools.ru Специальных расчетов (например по Биллу Пенцу) не проводил, делал из того, что попалось под руку и по собственному чутью. По случаю, на сайте объявлений (за 1100 руб.) и совсем рядом с моим местом жительства попался вот такой пылесосик. Поглядел параметры, вроде устраивают – будет донором!

Сам корпус циклона решил делать металлическим, потому как были сильные сомнения в том, как долго продержатся, например пластмассовые стенки под воздействием «наждачки» из струи песка и кусочков бетона. А также по поводу статического электричества при трении мусора о его стенки, и не хотелось, чтобы будущий самодельный пылесос метал искры в своих пользователей. И лично я думаю, что налипание пыли из-за статики не скажется положительно на работе циклона.

Общая схема построения пылесоса такая:

Загрязненный воздух проходит через циклон, в котором крупные частицы оседают в нижнюю емкость-мусоросборник. Остальное проходит через автомобильный воздушный фильтр, двигатель и через выходной патрубок наружу. Было принято решение сделать патрубок и на выход, причем размеры входа и выхода должны быть одинаковыми. Это позволит использовать пылесос, например для продувки чего-либо. Также можно дополнительным шлангом сделать выход «отработанного» воздуха на улицу, чтобы не поднимать пыль в помещении (это наталкивает на мысль пристроить этот блок в качестве «встроенного» стационарного пылесоса где-нибудь в подвале или на балконе). Используя два шланга одновременно можно чистить всякого рода фильтры, не раздувая пыль вокруг (одним шлангом дуть, другим втягивать).

Воздушный фильтр выбран «плоский» не кольцевой, чтобы при выключении попавший туда мусор падал в мусоросборник. Если учесть, что в фильтр попадает только оставшаяся после циклона пыль, то его замена потребуется не скоро как в обычном строительном пылесосе с фильтром без циклона. Причем по цене такой фильтр (где-то 130 руб.) гораздо дешевле «фирменных», которые используются в промышленных пылесосах. Также можно частично прочистить такой фильтр обычным бытовым пылесосом, присоединив его к входному патрубку «циклона». При этом мусор из мусоросборника засасываться не будет. Крепление фильтра сделано разборным для упрощения его чистки и замены.

Для корпуса циклона очень кстати нашлась подходящая жестяная банка, а центральный патрубок сделан из баллончика от монтажной пены.

Входной патрубок сделан с расчетом на пластиковую канализационную трубу 50 мм в которую с соответствующей резиновой муфтой довольно плотно вставляется имеющийся в пылесосе шланг.

Второй конец патрубка переходит в прямоугольник так сказать для «спрямления» потока. Его ширина была выбрана по наименьшему диаметру входного отверстия шланга (32 мм), чтобы не забивался. Примерный расчет: L= (3.14*50 мм — 2*32)/2=46,5 мм. Т.е. сечение патрубка 32*46 мм.

Собирал всю конструкцию на пайке с кислотой и 100 Ваттным паяльником (с жестью работал практически первый раз, если не считать пайку корабликов в детстве, поэтому прошу прощения за красоту швов)

Впаял центральный патрубок. Конус сделал по предварительно подогнанному картонному шаблону-развертке.

Корпус для автофильтра также сделан по шаблонам из оцинковки.

Верхнюю часть центральной трубы воздуховода выгнул в форме квадрата и подогнал под него нижнее отверстие корпуса (пирамиды) автофильтра. Собрал все вместе. По бокам банки циклона сделал три направляющих для повышения жесткости и крепления. Получилась вот такая «гравицапа».

Для мусоросборника и моторного отсека использовал 2 бочки из-под машинного масла (60 литров). Великоваты, конечно, но это то, что удалось найти. В днище моторного отсека сделал отверстия для крепления циклона, а на поверхность прилегания мусоросборника для уплотнения по периметру наклеил губчатую резину. После этого в боковине вырезал отверстие для входного патрубка с учетом толщины резиновой манжеты.

Циклон-«гравицапу» крепил шпильками М10 и гайками с фторопластом для предотвращения откручивания от вибрации. Здесь и далее все места, где необходима герметичность, сочленял с резиновым уплотнителем (или резиновыми шайбами) и автогерметиком.

Для соединения моторного отсека и мусоросборника использовал защелки от военных деревянных ящиков (отдельное спасибо Игорю Санычу!). Пришлось их немного отквасить в растворителе и «подкорректировать» молотком. Крепил заклепками (с резиновыми прокладками из камеры).

После этого для пущей жесткости и уменьшения шума запенил всю конструкцию монтажной пеной. Можно, конечно заполнить все доверху, но я решил подстраховаться, вдруг возникнет необходимость разобрать. К тому же получилось все довольно жестко и крепко.

Для удобства передвижения и переноски мусоросборника прикрепил 2 дверные ручки и 4 колеса с тормозами. Так как бочка-мусоросборник имеет снизу отбортовку, то пришлось для установки колес сделать дополнительное «дно» из пластмассового листа толщиной 10 мм. К тому же это позволило укрепить днище бочки, чтобы не «хлюпало» при работе пылесоса.

Основание для крепления воронки фильтра и площадки двигателя сделал из ДСП с креплением к бочке по периметру мебельными «евровинтами». Для фиксации площадки двигателя вклеил на эпоксидку 8 болтов М10 (я так думаю, достаточно было бы и 4). Покрасил. По периметру места установки фильтра проклеил губчатой резиной.

При сборке горловину корпуса автофильтра по периметру промазал герметиком и притянул к основанию саморезами с плоской шляпкой.

Площадку двигателя сделал из 21 мм фанеры. Для более равномерного распределения воздуха по площади фильтра, выбрал фрезером в площадке углубление 7 мм.

Для сбора уходящего воздуха и крепления двигателя был использован имеющийся в пылесосе пластмассовый моторный отсек. С него обрезано «всё лишнее» и вклеен на эпоксидку с усилением саморезами выходной патрубок. Все вместе собрано на герметике и при помощи металлического профиля (в него вставлена толстая губчатая резина) притянуто к площадке двигателя двумя длинными болтами М12. Их головки утоплены заподлицо в площадку и для герметичности залиты термоклеем. Гайки с фторопластом для предотвращения откручивания от вибрации.

Таким образом, получился съемный моторный модуль. Для удобства доступа к автофильтру он крепится при помощи восьми барашковых гаек Увеличенные шайбы приклеены (шоб не убежали).

Сделал отверстие для выходного патрубка.

Покрасил весь «пепелац» в черный цвет из баллончика, предварительно зачистив наждачкой и обезжирив.

Регулятор оборотов двигателя использовал существующий (см. фото), дополнив его самодельной схемой для автоматического запуска пылесоса при включении электроинструмента.

Пояснения по схеме самодельного пылесоса:

Автоматы (2х полюсные) QF1 и QF2 защищают соответственно цепи для подключения электроинструмента (розетка XS1) и схему регулирования оборотов двигателя пылесоса. При включении инструмента ток его нагрузки протекает через диоды VD2-VD4 и VD5 Они выбраны по справочнику из-за большого падения напряжения на них при прямом токе. На цепочке из трех диодов при протекании одной (назовём её «положительной») полуволны тока создается пульсирующее падение напряжения которое через предохранитель FU1, диод Шоттки VD1и резистор R2 заряжает конденсатор С1. Предохранитель FU1 и варистор RU1 (на 16 Вольт) защищают схему управления от повреждений при перенапряжении, которое может возникнуть, например, при обрыве (перегорании) в цепочке диодов VD2-VD4. Диод Шоттки VD1 выбран с малым падением напряжения (чтобы «сберечь» и без того маленькие Вольты) и предотвращает разряд конденсатора С1 во время «отрицательной» полуволны тока через диод VD5. Резистор R2 ограничивает ток заряда конденсатора С1. Напряжение, полученное на С1 открывает оптрон DA1, тиристор которого включен в цепь управления регулятора скорости двигателя. Переменный резистор R4 для регулирования скорости двигателя подобран такого же номинала как в плате регулятора пылесоса (он удален) и сделан выносным (в корпусе от диммера) для размещения на верхней крышке пылесоса. К нему параллельно припаян вынесенный из платы резистор R. Выключатель S2 «вкл/выкл» в разрыве цепи резистора R4 служит для ручного включения пылесоса. Выключатель S1 «автомат/ручной». В ручном режиме управления S1 включен и ток регулятора идет по цепочке R4 (R) – S2 включен – S1. В автоматическом режиме S1 выключен и ток регулятора идет по цепочке R4 (R) –выводы 6-4 DA1. После отключения электроинструмента за счет большой емкости конденсатора С1 и инерции двигателя пылесос продолжает работать порядка 3-5 сек. Этого времени достаточно, чтобы втянуть остатки мусора из шланга внутрь пылесоса.

Схема автоматического запуска собрана на макетной плате. Выключатели S1, S2, корпус диммера (для размещения переменного резистора R4) и розетка XS1 подобраны из одной не очень дорогой серии так сказать для эстетики. Все элементы размещены на верхней крышке пылесоса, выпеленной из ДСП 16 мм и оклеенной ПВХ окантовкой. В дальнейшем необходимо будет сделать изолированные корпуса для плат, чтобы защитить находящиеся под напряжением детали от случайного прикосновения.

Для питания пылесоса выбран трехжильный гибкий кабель в резиновой изоляции КГ 3*2,5 (5 метров) и вилка с заземляющим контактом (не забываем об электробезопасности и боремся со статическим электричеством). Учитывая кратковременный прерывистый режим работы пылесоса совместно с электроинструментом, выбранного сечения кабеля достаточно, чтобы не нагреваться. Более толстый кабель (например КГ 3*4) соответственно более тяжелый и грубый, что создало бы неудобство при пользовании пылесосом. От устройства для смотки кабеля, которое было в пылесосе-доноре, решено было отказаться, так как существующие там контакты не выдержали бы суммарную нагрузку пылесоса и электроинструмента.

Верхняя крышка фиксируется при помощи шпильки и барашковой гайки.

Для удобства снятия верхней крышки двигатель соединяется со схемой управления через разъем. Корпус двигателя и пылесоса присоединяются к защитному заземляющему проводнику. Для охлаждения схемы регулятора в выходном патрубке просверлил небольшое отверстие, чтобы создать проток воздуха внутри корпуса моторного отсека.

Для того, чтобы в мусоросборник можно было вставить пакет для мусора, верхнюю кромку оклеил разрезанным вдоль резиновым уплотнителем для дверей.

А чтобы мусорный мешок не засосало внутрь циклона из-за подсоса воздуха через неплотности, необходимо сделать в нем небольшое отверстие.

Доделка и испытания получившегося пылесоса проходили уже при начавшемся ремонте, так сказать в «боевых» условиях. Тяга, конечно, в разы мощнее чем у бытового пылесоса, которого не хватило бы и на пару минут работы со строительным мусором. Относительно тяжелый мусор от бетона практически полностью осаждается в мусоросборнике и дополнительный фильтр долго не нуждается в очистке, при этом тяга равномерная и не зависит от степени заполнения мусоросборника. Пыль от шпаклевки (в виде муки) очень легкая и соответственно хуже отфильтровывается циклоном, что заставляет периодически чистить автофильтр. Задача сделать пылеводосос не ставилась и поэтому на данную функцию теста не проводилось.

ЗАКЛЮЧЕНИЕ и ВЫВОДЫ:

Получившийся аппарат в конце концов оказался работоспособен и уже прошел проверку при ремонте одной комнаты. Сейчас рассматриваю его скорее как действующий макет из серии «получится или нет ради интереса».

Основные недостатки данной конструкции:

— относительно большие габариты не удобны для транспортировки в автомобиле, хотя по комнате на колесиках пылесос перемещается очень легко. Можно использовать бочки литров по 30 например. Как показала эксплуатация, такой большой мусоросборник неудобен для очистки, а мешок с большим количеством мусора может порваться.

— диаметр шланга можно увеличить, например, до 50 мм и применить шланг от промышленного пылесоса (но встает вопрос цены от 2000 рублей). Хотя и при имеющемся шланге мусор собирается достаточно бодро, если конечно не пытаться втянуть половинку кирпича.

— необходимо сделать легкосъемное крепление дополнительного автофильтра и двигателя, для более удобного и оперативного обслуживания и очистки.

— в цепь управления можно включить термореле (только определиться с температурой срабатывания) для защиты двигателя от перегрева.

Плохое отсеивание легкой мелкой пыли, что можно решить внедрением второй ступени более мелких циклонов.

В заключение хочется поблагодарить всех своих друзей, которые помогали идеями и материалами в постройке данного «пепелаца». И отдельное большое спасибо моей любимой жене Юле за то, что поддерживает меня в моих увлечениях.

Надеюсь мой небольшой опыт будет полезен читателям .

Домашний пылесос настолько привычен в хозяйстве, что никто не задумывается о принципе его действия. С момента изобретения этого помощника в уборке помещений, использовался единственно возможный способ отделения пыли от чистого воздуха – фильтр.

С годами фильтрующий элемент совершенствовался, из банального мешка из плотного брезента, он превратился в высокотехнологичные мембраны, удерживающие мельчайшие частицы мусора. При этом от главного недостатка избавиться не удалось.

Создатели фильтров постоянно ищут компромисс между плотностью ячеек и пропускной способностью для воздуха. К тому же, чем загрязненнее мембрана, тем хуже проходит через нее воздушный поток.

30 лет назад, физик Джеймс Дайсон произвел прорыв в технологии уборки пыли.

Он изобрел компактный пылеотделитель, работающий по принципу центробежной силы. Надо сказать, что идея эта была не нова. Промышленные пилорамы использовали центробежные накопители опалок и стружек типа «циклон» достаточно давно.

Но никто не догадался применить это физическое явление в быту. В 1986 году зарегистрировал патент на первый пылесос циклонного типа, с названием G-Force.

Вообще существует три способа отделения пыли от чистого воздуха:

- Фильтрующая мембрана. Самый массовый и дешевый способ убрать пыль. Применяется в большинстве современных пылесосов;

- Водный фильтр. Воздух с мусором проходит через емкость с водой (как в кальяне), все частицы остаются в жидкой среде, на выход поступает идеально чистый воздушный поток. Такие устройства завоевали популярность, но их применение не стало массовым из-за высокой стоимости.

- Центробежный фильтр сухой очистки типа «циклон». Является компромиссом по стоимости и качеству очистки в сравнение с мембраной и водяным фильтром. На этой модели остановимся подробнее.

Принцип работы циклона

На иллюстрации показаны процессы, происходящие в камере фильтра циклонного типа.

Загрязненный воздух через патрубок (1) попадает в корпус фильтра (2) цилиндрической формы. Патрубок расположен по касательной к стенкам корпуса, благодаря чему воздушный поток (3) закручивается в спираль вдоль стенок цилиндра.

Под действием центробежной силы частицы пыли (4) прижимаются к внутренним стенкам корпуса, и под воздействием силы тяжести оседают в пылесборник (5). Воздух с мельчайшими частицами мусора (на которые не действует центробежная сила), попадает в камеру (6) с обычным мембранным фильтром. После окончательной очистки выходят в приемный вентилятор (7).

Очень часто после ремонтных и строительных работ остается много мусора и пыли, которые можно убрать только с помощью мощного пылесоса. Так как обычный домашний прибор для этих целей не подходит, используется , фильтр для которого может быть и самодельным. Как сделать циклон для пылесоса своими руками, чтобы агрегат эффективно справлялся с уборкой строительной пыли?

Тем, чья работа постоянно связана с ремонтом, строительством и столярным делом, не понаслышке знакома проблема уборки помещения после завершения непосредственной работы. Строительная древесная пыль, осыпавшаяся штукатурка, мельчайшие крупинки пенопласта и гипсокартона обычно оседают плотным слоем на всех горизонтальных поверхностях помещения. Протереть вручную или подмести веником подобное безобразие не всегда возможно, ведь при большой площади помещения такая уборка займет долгое время. Влажная уборка также зачастую нецелесообразна: смесь воды и густой пыли оттереть еще сложнее.

В данном случае оптимальное решение – применение пылесоса . Стандартный пылесос, который мы привыкли использовать в быту, не подойдет. Во-первых, из-за большого количества мусора пылесборник моментально забьется, и вам потребуется чистить его не реже, чем раз в 15-20 минут. Во-вторых, попадание крупных частиц, например, осколков, опилок или щепок может вызвать засор или полную неисправность прибора.

Строительный пылесос обладает гораздо более высокой , чем бытовой. Особенности его движка обеспечивают длительную работу, а наличие длинного шланга (3-4 м и более) позволяет проводить уборку обширной территории.

Однако промышленные и строительные пылесосы имеют крупные габариты, не слишком удобны в использовании, чистке и перемещении, а также не всем доступны по цене. Поэтому многие умельцы увеличивают возможности бытового пылесоса, снабжая его специальным циклонным фильтром. Подобные пылеуловители можно купить как в готовом виде, так и собрать свой вариант самостоятельно.

Изготавливаем циклон самостоятельно

Во всемирной сети можно отыскать множество подробных схем и чертежей циклонов. Приведем пример изготовления простейшего фильтра, который можно собрать в домашних условиях, имея необходимые материалы, терпение и немного сноровки. Для работы понадобятся:

- Любой масляный фильтр для мелкого мусора (такие можно купить в магазинах автопринадлежностей).

- Емкость на 20-25 л с плотно привинченной крышкой.

- Полипропиленовое колено с углами 45° и 90°.

- Труба длиной около метра.

- Гофрированный шланг длиной 2 метра.

- Проделайте отверстие в крышке основной емкости. Ширина отверстия подгоняется под полипропиленовое колено с углом 90°.

- Имеющиеся щели закрыть с помощью герметика.

- На боковой стенке емкости сделайте еще одно отверстие и присоедините угол 45°.

- Соедините гофрированный шланг и колено с помощью трубы. Выходной шланг наклоните в сторону днища, чтобы воздух с мусором был направлен по необходимой траектории.

- На фильтр можно надеть материал из капрона или другой проницаемой ткани в мелкую сеточку. Это предотвратит попадание в фильтр крупных частиц.

- Далее соедините колено на крышке и выход фильтра.

Разумеется, это лишь краткая и примерная схема создания циклона. Представляем вашему вниманию видео, где в подробностях и на наглядном примере показано, как сделать фильтр из подручных материалов.

Сделанный фильтр проверяем на герметичность, а также на качество всасывания. Мусор должен быть собран на дне емкости либо оседать на стенках.

Если все собрано верно, всасывание будет происходить эффективно и на высокой скорости.

Очень простой Циклон из подручных материалов, вполне справляется со своей работой по обслуживанию самодельного ЧПУ фрезера.

На видео: первое включение, тест показал, что нижней бутылке необходимо добавить жесткости, что и сделано.

Материалы и инструменты:

1. Старый рабочий пылесос и два шланга к нему

Трубы канализационные ПВХ D=100мм, D=40мм

Образец труб

2. Тонкий листовой метал ~0.2-0.5мм или металлопрофиль кровельный (надо распрямить молотком)

3. Две пластиковые бутылки на 2,5 литра с пробками, баклажка на 5 л.

4. Ножницы по металлу, эл. дрель, сверла, ножницы для бумаги, нож, изолента ПВХ, пистолет с термоклеем, заклепочник и заклепки

5. Сварочные электроды или аналогичные стержни 6 штук, скотч широкий, карандаш

Назначение:

Фильтр Циклон предназначен для грубой очистки всасываемого воздуха, он удаляет тяжелые фракции перед поступлением воздуха на крыльчатку турбины насоса. Благодаря этому можно всасывать достаточно крупный мусор, стружку, щепу и она не повредит и не закупорит крыльчатку насоса, при использовании пылесоса без мешка, пакета.

Применение:

Для сбора стружки из рабочей зоны станка, дрели, эл.рубанка, пилы и др.

Пример применения этого самодельного Циклона

Работает с ЧПУ фрезером

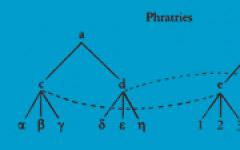

Принцип действия Циклона показан на рисунке ниже

Всасываемый воздух с мусором закручивается в спиральный вихрь большой скорости, крупные частицы прижимаются центробежной силой к стенке трубы и по спирали под собственным весом сползают в бутылку сборник.

Изготовление:

Отрезаем от ПВХ трубы диаметром 100 мм. прямой отрезок 400-500 мм. , ровный, без крепежной арматуры участок, это будет корпус Циклона.

Отрезаем от трубы диаметром 40 мм. отрезок на 100 мм. короче корпуса (это выход на пылесос) и отрезок длиной 150 мм. (всас для мусора). На листовом металле чертим три одинаковые окружности, диаметром равному внутреннему диаметру трубы корпуса, удобно обвести прямо через трубу карандашом, в центре этих кружков чертим еще круги равные наружному диаметру тонкой трубы, обвести по трубе карандашом.

[u]Схема

Вырезаем круги ножницами по металлу, затем разрезаем круги до средины, как на схеме, вырезаем внутренние круги. Соединяем с помощью заклепок полученные круги в единую спираль. Надеваем ее на тонкую трубу, распределяем равномерно витки и дополнительно проклеиваем все термоклеем из пистолета.

Теперь засовываем аккуратно полученную конструкцию спираль в корпус, при необходимости подрезаем зацепы, оставляем выступ наружу как на схеме.

В верхней части трубы корпуса сверлим отверстие под трубу (всас), правим ножом, чтобы получился правильный овал, для плотного крепления трубы.

Вставляем трубу и направляем как на схеме, по касательной, все хорошо проклеиваем из пистолета.

Вырезаем ножницами из пятилитровой баклажки колпак, удаляем резьбовое горлышко, подгоняем отверстие под плотное вхождение трубы D-40 мм., надеваем на корпус и проклеиваем вверху и внизу термоклеем.

Отрезаем 2/3 длины бутылки на 2,5 литра и надеваем её снизу корпуса, проклеиваем.

Делаем из двух пробок, склеивая их между собой, самодельную соединительную муфту, высверливаем средину. Бутылку, сборник для мусора, необходимо усилить ребрами жесткости, иначе она не выдержит вакуума пылесоса и просто сожмется, ребра можно сделать из тонких сварочных электродов, предварительно оббив обмазку молотком, и проклеит их корсетом по окружности с помощью широкого скотча. Прикручиваем бутылку на место, присоединяем шланги пылесоса на всас и выход, они идеально стыкуются с ПВХ D-40 мм., включаем и проверяем работу устройства.

Крупный мусор в мастерской всегда можно смести и вывезти на свалку в мешках. Но что делать с пылью, металлической или древесной стружкой, а также многочисленными другими микроскопическими отходами производства? Покупка может хорошенько ударить по кошельку. А обычный пылесос не справится с такой работой. Но если сделать своими руками циклон для пылесоса или даже собственный строительный пылесос, можно избавить себя от ряда проблем!

Зачем нужен циклонный фильтр?

Строительная, металлическая или древесная пыль на вид совершенно безобидны. Но это только на первый взгляд. Работа в помещении где скопилось много пыли, может навредить органам дыхания и вызвать серьезные заболевания. Да и инструменты будут портиться от бесконечного потока мусора. Причин может быть несколько:

- Пыль попадает в инструмент и на смазку внутри него. В результате он перегревается и выходит из строя.

- Если в устройстве есть движущиеся части, то пыль вполне может затруднить их работу, и также привести к поломке в дальнейшем.

- Пыль может забить специальные вентиляционные отверстия, которые призваны охлаждать инструмент. Как результат – снова перегрев и поломка.

Циклонный фильтр обеспечит сбор любого мусора на производстве без вреда для пылесоса.

Принцип работы

Используя аэродинамический поток воздуха, фильтр свяжет пылинки между собой. В свою очередь начинает действовать центробежная сила, прижимающая их к стенкам емкости. А затем сила тяжести заставляет мусор оседать на дно.

Существует много схем, показывающих работу циклонных фильтров. Одну из них, можно посмотреть на ниже.

Устройство циклонного фильтра

Сделать такой, или подобный фильтр можно собственноручно. Существует огромное множество вариантов исполнения, но объединяет их одно – принцип работы. Любая конструкция будет состоять из:

- Обычного пылесоса (желательно мощного);

- Циклонного фильтра;

- Емкости, собирающей мусор.

Во всей конструкции. В нормальном состоянии он рассчитан на уборку дома, всасывание небольшого мусора и пыли. В данном же случае, появляется циклонный фильтр, значит длина воздуховода будет увеличена почти в три раза, соответственно и нагрузка на устройство будет больше. Конструкция получается довольно массивная в отличие от обычного пылесоса, поэтому такой трюк, необходим для того, чтобы длины шланга хватало для комфортной уборки.

Строительный пылесос своими руками: что нужно

Как было сказано выше, можно использовать обычный бытовой пылесос. Но многих мастеров такой вариант не привлекает, поэтому лучшим решением становится самодельный агрегат.

Для того чтобы сделать такое устройство, даже если он сохранился еще со временем далекого советского прошлого. В этом и преимущество, что самодельные пылесосы, можно изготовить из ненужных старых агрегатов.

Итак, из пылесоса извлекаем такие элементы как:

- Мотор;

- Шнур подключающий устройство к сети;

- Устройство регулировки мощности;

- Всасывающая гофра.

Для корпуса подготовьте:

- Трубу из пластика диаметром 5 см;

- Емкость с крышкой;

- Лист фанеры толщиной около 0,5 см;

- По 14 гаек и болтов М6;

- Полосу жести оцинкованной;

- Автомобильный фильтр (с микроавтобуса);

- Выключатель – 220 В;

- Герметик;

- Наждачку;

- Стержни для клеевого пистолета;

- Шланг-гофру (можно от стир. машины);

- Резьбовую шпильку с гайками и шайбами;

- Электромонтажную гофру ПНД32.

Стоит сразу подготовить инструменты:

- Дрель;

- Пистолет для клея;

- Пистолет для герметика;

- Ключи слесарные;

- Отвертки;

- Электролобзик;

- Кусачки.

Изготовление

Примерно на расстоянии 10 сантиметров от верха емкости проделываем отверстие, в которое подсоединим патрубок. Отверстие должно быть овальной ровной формы. Патрубок размещается в ней слегка под углом по направлению вниз, плотно прилегая к стенке. Клеевым пистолетом необходимо закрепить полученный результат, как на изображении 2.

Труба, вставленная в заранее проделанное отверстие в бочке

Изнутри крепим переходник, для подключения всасывающего шланга.

Вырезаем два круга по размеру примерно в половину меньше чем крышка, просверливаем отверстия под болты. Детали крепятся с двух сторон. После просверливаются другие круги, а наждачкой, их поверхность зачищается от заусенец. Покрываем герметиком изделия по периметру, после этого, они устанавливаются и окончательно крепятся. Отверстие под шпильку делается в центре. Немного левей будет размещаться отверстие побольше для забора воздуха.

Расположение шпильки и отверстия для отвода воздуха

Воздушный фильтр нам понадобится без сетки (она будет забиваться мусором, что крайне невыгодно), в которую он помещен. Ее нужно удалить кусачками. Одна сторона цилиндра должна закрыться заглушкой из фанеры. Фильтр крепится на шпильке гайкой.

К слову, фильтр поможет не просто избавиться от пыли, но и предотвратить вдыхание опасных мелких частиц, таких как к примеру тонер. Если пользоваться обычным пылесосом в данном случае, мешки легко забиваются тонерной пылью. В данном случае, все частицы будут оседать в емкости для сбора.

Для того чтобы его было удобней крепить, можно вырезать вместе с пластиковыми частями. Чтобы закрепить его на крышке, понадобится хомут, который можно изготовить из полоски жести.

Выключатель и регулятор размещаются рядом. После этого подключаются все части между собой проводами, и подсоединяется провод с вилкой.

Убедитесь, что все подключено правильно и нет оголенных проводов, и только после этого проверяйте работоспособность устройства.

Расположение двигателя, выключателя и регулятора мощности

Длины всасывающего шланга обычно не хватает, поэтому его наращивают с помощью гофрированной трубы.

Стандартные насадки от пылесоса помогут навести порядок в любой мастерской. Также их можно использовать для подключения к оборудованию, для прямого сбора мусора, при помощи нехитроумных переходников.

Итак, самодельный строительный пылесос циклонного типа готов!

Что делать, если нет возможности сделать пылесос своими руками?

Конечно не каждый захочет заниматься изготовлением пылесоса с нуля, да и необходимых деталей может не быть. В таком случае, прекрасно подойдет обычный бытовой пылесос, лучше с большой мощностью. Далее нужно будет просто изготовить для него циклонный фильтр, который не потребует больших затрат. Чаще всего его делают из дорожного конуса или ведра. Рассмотрим оба варианта.

Чертеж самодельного циклона можно посмотреть ниже.

Чертеж циклона

Циклон из дорожного конуса

Простым и быстрым способом соорудить циклон на пылесос непосредственно своими руками – это сделать его из дорожного конуса.

Что необходимо для работы?

Раз изготовление циклона будет проводиться собственными руками, нужно подготовить необходимые инструменты и расходные материалы. А значит готовим:

- Дорожный конус;

- Трубы пластиковые (примерно 40 мм)

- Угол на 45 градусов;

- Фанера;

- Кусочки ЛДСП;

- Клеевой пистолет и стержни;

- Емкость с крышкой, можно из-под краски.

Приступим к изготовлению

Для начала берем фанеру, чтобы из нее сделать крышку закрывающую конус. Выпиливаем круг нужного диаметра, и в нем вырезаем два отверстия. Одно будет по середине, второе параллельно у края, как на рисунке 6.

Круг из фанеры с отверстиями для входа и выхода воздуха

Труба вставленная в одно из отверстий

Во второе отверстие также необходимо вставить трубу, но на нее сверху надевается угол 45 градусов. Именно продвигаясь по нему воздух будет закручиваться в вихрь. Угол располагается внутри конуса.

Расположение угла для правильной циркуляции воздуха в циклоне

После труба проклеивается как и в случае с первой. Крышка готова. Далее она вклеивается в конус.

Кончик конуса необходимо отрезать. После, он вставляется в крышку ведра по центру в заранее подготовленное отверстие. Место крепления проклеивается. С внутренней стороны крышку необходимо усилить кусочками ЛДСП. После они между собой стягиваются саморезами.

В итоге получается изделие как на рисунке 9.

Готовое изделие

Циклонный фильтр из ведра

Еще одним простым материалом для изготовления циклонного фильтра станет обычное ведро, можно даже из под краски. Объем необходимо рассчитывать исходя из мощности пылесоса – это примерно 1 литр емкости на каждые 80-100Вт.

На ведре должна быть герметично прилегающая крышка, а сама форма емкости обязательно круглая!

Для изготовления понадобится:

- Ведро с крышкой (можно из под строительных смесей);

- Циркуль;

- По 2 колена 90 и 45 градусов;

- Пластиковая труба;

- Силикон;

- Резина или уплотнительные кольца;

- Канцелярский нож;

- Клеевой пистолет.

Изготовление

Делаем отверстия в крышке. Можно воспользоваться заводским циркулем, а можно самодельным. Вкрутите в рейку из дерева два самореза на расстоянии друг от друга ровно 2,7 сантиметра.

Центр каждого отверстия намечается в 4 см от края. Далее вырезаются окружности под трубы на отмеченных местах.

Вставляем плотно колено в раструб, предварительно нанеся на его бортик силикон. С внутренней стороны изделия, на раструб натягивается уплотнитель. При необходимости обожмите хомутом. Получится как на рисунке 10.

Вставляем трубы в крышку ведра, правильно поворачивая угол

С внешней стороны входной патрубок находится почти вровень с крышкой. С обратной же стороны, колено направляется поворотной частью в центр ведра. Но для нужного эффекта оно снабжается поворотом под 45 градусов, который направлен наискось вниз как на рисунке 11.

Вид с обратной стороны

Второй патрубок, который будет вытягивать воздух, располагается в обратном направлении. В него вставляется колено так, чтобы забирался воздух от стенки ведра. Необходимо в каждом случае использовать уплотнительные кольца, они позволят надежно закрепить трубы, и не дадут им поворачиваться.

Делаем вывод, что сделать циклон для пылесоса своими руками можно быстро и просто, с использованием подручных средств. На выходе, должно получиться примерно такое устройство как на рисунке ниже.

Циклонный фильтр подключенный к бытовому пылесосу

Сложности, с которыми можно столкнуться во время работы

Создать собственноручно циклонный фильтр, или даже самодельный пылесос, как мы убедились не сложно, при наличии необходимых материалов.

В некоторых случаях, рекомендуется брать металлические емкости для сбора мусора, так как они считаются более крепкими. При наличии пылесоса с огромной мощностью, пластиковое ведро может так сказать «схлопнуться». Оно втягивается во внутрь из-за сильного потока всасываемого воздуха. Это случается крайне редко, но лучше сразу предусмотреть такой вариант. Его можно выровнять, но повреждения на изделии будут на лицо. Так что всегда нужно учитывать качество пластика и мощность устройства. В случае с дорожным конусом, такой проблемы не возникает.