МЖ ВШ-1986 г. 304 с.

Рассматриваются физические основы управления производственными процессами, теоретические основы управления и регулирования, техника и средства автоматизации, схемы автоматизации различных систем Тгв, технико-экономические данные и перспективы автоматизации.

Оглавление книги Автоматика и автоматизация систем теплогазоснабжения и вентиляция.

Предисловие.

Введение.

Основы автоматизации производственных процессов.

Общие сведения.

Значение автоматического управления производственным процессами.

Условия, аспекты и ступени автоматизации.

Особенности автоматизации систем Тгв.

Основные понятия и определения.

Характеристика технологических процессов.

Основные определения.

Классификация подсистем автоматизации.

Основы теории управления и регулирования.

Физические основы управления и структура систем.

Понятие об управлении простыми процессами (объектами).

Сущность процесса управления.

Понятие об обратной связи.

Автоматический регулятор и структура автоматической системы регулирования.

Два способа управления.

Основные принципы управления.

Объект управления и его свойства.

Аккумулирующая способность объекта.

Саморегулирование. Влияние внутренней обратной связи.

Запаздывание.

Статические характеристики объекта.

Динамический режим объекта.

Математические модели простейших объектов.

Управляемость объектов.

Типовые методы исследования Аср и Асу.

Понятие о звене автоматической системы.

Основные типовые динамические звенья.

Операционный метод в автоматике.

Символическая запись уравнений динамики.

Структурные схемы. Соединение звеньев.

Передаточные функции типовых объектов.

Техника и средства автоматизации.

Измерение и контроль параметров технологических процессов.

Классификация измеряемых величин.

Принципы и методы измерения (контроля).

Точность и погрешности измерений.

Классификация измерительной аппаратуры и датчиков.

Характеристики датчиков.

Государственная система промышленных приборов и средств автоматизации.

Средства измерения основных параметров в системах Тгв.

Датчики температуры.

Датчики влажности газов (воздуха).

Датчики давления (разрежения).

Датчики расхода.

Измерение количества теплоты.

Датчики уровня раздела двух сред.

Определение химического состава веществ.

Прочие измерения.

Основные схемы включения электрических датчиков неэлектрических величин.

Суммирующие устройства.

Методы передачи сигналов.

Усилительно-преобразовательные устройства.

Гидравлические усилители.

Пневматические усилители.

Электрические усилители. Реле.

Электронные усилители.

Многокаскадное усиление.

Исполнительные устройства.

Гидравлические и пневматические исполнительные устройства.

Электрические исполнительные устройства.

Задающие устройства.

Классификация регуляторов по характеру задающего воздействия.

Основные виды задающих устройств.

Аср и микроЭвм.

Регулирующие органы.

Характеристики распределительных органов.

Основные типы распределительных органов.

Регулирующие устройства.

Статические расчеты элементов регуляторов.

Автоматические регуляторы.

Классификация автоматических регуляторов.

Основные свойства регуляторов.

Регуляторы непрерывного и прерывистого действия.

Автоматические системы регулирования.

Статика регулирования.

Динамика регулирования.

Переходные процессы в Аср.

Устойчивость регулирования.

Критерии устойчивости.

Качество регулирования.

Основные законы (алгоритмы) регулирования.

Связанное регулирование.

Сравнительные характеристики и выбор регулятора.

Параметры настройки регуляторов.

Надежность Аср.

Автоматизация в системах теплогазоснабжения и вентиляции.

Проектирование схем автоматизации, монтаж и эксплуатация устройств автоматики.

Основы проектирования схем автоматизации.

Монтаж, наладка и эксплуатация средств автоматизации.

Автоматическое дистанционное управление электродвигателями.

Принципы релейно-контакторного управления.

Управление асинхронным электродвигателем с коротко-замкнутым ротором.

Управление электродвигателем с фазным ротором.

Реверсирование и управление резервными электродвигателями.

Аппаратура цепей дистанционного управления.

Автоматизации систем теплоснабжения.

Основные принципы автоматизации.

Автоматизация районных тепловых станций.

Автоматизация насосных установок.

Автоматизация подпитки тепловых сетей.

Автоматизация конденсатных и дренажных устройств.

Автоматическая защита тепловой сети от повышения давления.

Автоматизация групповых тепловых пунктов.

Автоматизация систем теплопотребления.

Автоматизация систем горячего водоснабжения.

Принципы управления тепловыми режимами зданий.

Автоматизация отпуска теплоты в местных тепловых пунктах.

Индивидуальное регулирование теплового режима отапливаемых помещений.

Регулирование давления в системах отопления.

Автоматизация котельных малой мощности.

Основные принципы автоматизации котельных.

Автоматизация парогенераторов.

Технологические защиты котлов.

Автоматизация водогрейных котлов.

Автоматизация котлов на газовом топливе.

Автоматизация топливосжигающих устройств микрокотлов.

Автоматизация систем водоподготовки.

Автоматизация топливоподготовительных устройств.

Автоматизация вентиляционных систем.

Автоматизация вытяжных вентиляционных систем.

Автоматизация систем аспирации и пневмотранспорта.

Автоматизация аэрационных устройств.

Методы регулирования температуры воздуха.

Автоматизация приточных вентиляционных систем.

Автоматизация воздушных завес.

Автоматизация воздушного отопления.

Автоматизация установок искусственного климата.

Термодинамические основы автоматизации Скв.

Принципы и способы регулирования влажности в Скв.

Автоматизация центральных Скв.

Автоматизация холодильных установок.

Автоматизация автономных кондиционеров.

Автоматизация систем газоснабжения газопотребления.

Автоматическое регулирование давления и расхода газа.

Автоматизация газоиспользующих установок.

Автоматическая защита подземных трубопроводов от электрохимической коррозии.

Автоматизация при работе с жидкими газами.

Телемеханика и диспетчеризация.

Основные понятия.

Построение схем телемеханики.

Телемеханика и диспетчеризация в системах Тгв.

Перспективы развития автоматики систем Тгв.

Технико-экономическая оценка автоматизации.

Новые направления автоматизации систем Тгв.

приложение.

Литература.

Предметный указатель.

Скачать файл

- 3.73 МБ

- добавлен 18.09.2009

Учеб. для вузов/А. А. Калмаков, Ю. Я. Кувшинов, С. С. Романова, С. А, Щелкунов; Под ред. В. Н. Богословского. - М.: Стройиздат, 1986 г. - 479 с: ил.

Изложены теоретические, инженерные и методические основы динамики систем теплогазоснабжения и кондиционирования микроклимата (ТГС и СКМ) как объектов автоматизации. Даны ос...

- 3.73 МБ

- добавлен 04.06.2011

Учеб. для вузов/А. А. Калмаков, Ю. Я- Кувшинов, С. С. Романова, С. А. Щелкунов; Под ред. В. Н. Богословского. - М.: Стройиздат, 1986. - 479 с.: ил.

Изложены теоретические, инженерные и методические основы динамики систем теплогазоснабжения и кондиционирования микроклимата (ТГС и СКМ) как объектов автоматизации. Даны осн...

- 1.99 МБ

- добавлен 14.02.2011

Учеб. пособие для вузов. - Л., Стройиздат, Ленингр. отделение, 1976. - 216 с.

В учебном пособии излагаются основные понятия из теории автоматического регулирования и намечается инженерный подход к выбору типов регуляторов, приводится описание элементов регуляторов, разбираются достоинства и недостатки применяемых схем а...

- 1.58 МБ

- добавлен 02.12.2008

Хабаровськ, 2005 г.

Альбом № 1 типовых проектных решений

«Автоматизация систем отопления и

горячего водоснабжения»

Альбом № 2 типовых проектных решений

Методические материалы для использования

в учебном процессе и в дипломном проектировании.

- 7.79 МБ

- добавлен 25.04.2009

Учебное пособие. К.: Аванпост-Прим, 2005. - 560 с.

Учебное пособие является изложением курса «Спецтехнология» для подготовки наладчиков приборов, аппаратуры и систем автоматического контроля, регулирования и управления в области вентиляции и кондиционирования воздуха.

В книге описаны основные положения теории автома...

- 1.22 МБ

- добавлен 13.12.2009

Методические материалы для использования. Без автора.

в учебном процессе и в дипломном проектировании для студентов специальности 290700 «Теплогазоснабжение и вентиляция» всех форм обучения.

Хабаровск 2004 г. Без автора.

Введение.

Система вентиляции с регулированием температуры приточного возду-ха.

Сист...

Автоматизация процессов теплогазоснабжения и вентиляции

1. Системы обеспечения микроклимата как объекты автоматизации

Поддержание в зданиях и сооружениях заданных параметров микроклимата обеспечивается комплексом инженерных систем теплогазоснабжения и кондиционирования микроклимата. Этим комплексом осуществляется выработка тепловой энергии, транспортирование горячей воды, пара и газа по тепловым и газовым сетям к зданиям и использование этих энергоносителей для производственных и хозяйственных нужд, а также для поддержания в них заданных параметров микроклимата.

Система теплогазоснабжения и кондиционирования микроклимата включает в себя наружные системы централизованного теплоснабжения и газоснабжения, а также внутренние (расположенные внутри здания) инженерные системы обеспечения микроклимата, хозяйственных и производственных нужд.

Система централизованного теплоснабжения включает генераторы тепла (ТЭЦ, котельные) и тепловые сети, по которым осуществляется снабжение теплотой потребителей (систем отопления, вентиляции, кондиционирования воздуха и горячего водоснабжения).

Система централизованного газоснабжения включает газовые сети высокого, среднего и низкого давления, газораспределительные станции (ГРС), газорегуляторные пункты (ГРП) и установки (ГРУ). Она предназначена для снабжения газом теплогенерирующих установок, а также жилых, общественных и промышленных зданий.

Система кондиционирования микроклимата (СКМ) представляет собой комплекс средств, которые служат для поддержания в помещениях зданий заданных параметров микроклимата. К СКМ относятся системы отопления (СВ), вентиляции (СВ), кондиционирования воздуха (СКВ).

Режим отпуска теплоты и газа различен для различных потребителей. Так расход теплоты на отопление зависит в основном от параметров наружного климата, а потребление теплоты на горячее водоснабжение определяется расходом воды, который изменяется в течение суток и по дням недели. Теплопотребление на вентиляцию и кондиционирование воздуха зависит как от режима работы потребителей, так и от параметров наружного воздуха. Потребление газа изменяется по месяцам года, дням недели и по часам суток.

Надежное и экономичное снабжение теплотой и газом различных категорий потребителей достигается применением нескольких ступеней управления и регулирования. Централизованное управление отпуском теплоты осуществляется на ТЭЦ или в котельной. Однако оно не может обеспечить необходимый гидравлический и тепловой режимы у многочисленных потребителей теплоты. Поэтому применяются промежуточные ступени поддержания температуры и давления теплоносителя на центральных тепловых пунктах (ЦТП).

Управление работой систем газоснабжения осуществляется поддержанием постоянного давления в отдельных частях сети независимо от потребления газа. Требуемое давление в сети обеспечивается редуцированием газа в ГРС, ГРП, ГРУ. Кроме того.в ГРС и ГРП имеются устройства для отключения подачи газа при недопустимом повышении или понижении давления в сети.

Системы отопления, вентиляции и кондиционирования воздуха осуществляют регулирующие воздействия на микроклимат с целью приведения его внутренних параметров в соответствие с нормируемыми значениями. Поддержание температуры внутреннего воздуха в заданных пределах в течение отопительного периода обеспечивается системой отопления и достигается изменением количества теплоты, передаваемой в помещение отопительными приборами. Системы вентиляции предназначены для поддержания в помещении допустимых значений параметров микроклимата исходя из комфортных или технологических требований к параметрам внутреннего воздуха. Регулирование работой систем вентиляции осуществляется изменением расходов приточного и удаляемого воздуха. Системы кондиционирования воздуха обеспечивают поддержание в помещении оптимальных значений параметров микроклимата исходя из комфортных или технологических требований.

Системы горячего водоснабжения (СГВ) обеспечивают потребителей горячей водой для бытовых и хозяйственных нужд. Задача управления СГВ заключается в поддержании у потребителя заданной температуры воды при ее переменном потреблении.

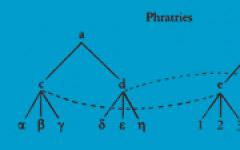

2. Звено автоматизированной системы

Всякая система автоматического управления и регулирования состоит из отдельных элементов, выполняющих самостоятельные функции. Таким образом, элементы автоматизированной системы можно подразделить по их функциональному назначению.

В каждом элементе осуществляется преобразование каких-либо физических величин, характеризующих протекание процесса регулирования. Наименьшее число таких величин для элемента равно двум. Одна из этих величин является входной, а другая - выходной. Происходящее в большинстве элементов преобразование одной величины в другую имеют только одно направление. Например, в центробежном регуляторе изменение частоты вращения вала приводят к перемещению муфты, но перемещение муфты внешней силой не вызовет изменения частоты вращения вала. Такие элементы системы, обладающие одной степенью свободы, называют элементарными динамическими звеньями.

Объект управления можно рассматривать как одно из звеньев. Схема, отражающая состав звеньев и характер связи между ними, называется структурной схемой.

Связь между выходной и входной величинами элементарного динамического звена в условиях его равновесия называется статической характеристикой. Динамическое (во времени) преобразование величин в звене определяется соответствующим уравнением (обычно дифференциальным), а также совокупностью динамических характеристик звена.

Звенья, входящие в состав той или иной системы автоматического управления и регулирования, могут иметь разный принцип действия, разное конструктивное исполнение и т.п. В основу классификации звеньев положен характер зависимости между входной и выходной величинами в переходном процессе, который определяется порядком дифференциального уравнения, описывающего динамическое преобразование сигнала в звене. При такой классификации все конструктивное многообразие звеньев сводится к небольшому числу их основных типов. Рассмотрим основные типы звеньев.

Усилительное (безынерционное, идеальное, пропорциональное, безъемкостное) звено характеризуется мгновенной передачей сигнала со входа на выход. При этом выходная величина не меняется во времени, а динамическое уравнение совпадает со статической характеристикой и имеет вид

Здесь х, у - входная и выходная величины соответственно; к - коэффициент передачи.

Примерами усилительных звеньев могут служить рычаг, механическая передача, потенциометр, трансформатор.

Запаздывающее звено характеризуется тем, что выходная величина повторяет входную, но с запаздыванием Лт.

у(т) = х(т- Лт).

Здесь т- текущее время.

Примером запаздывающего звена является транспортное устройство или трубопровод.

Апериодическое (инерционное, статическое, емкостное, релаксационное) звено преобразует входную величину в соответствие с уравнением

Здесь Г - постоянный коэффициент, характеризующий инерционность звена.

Примеры: помещение, воздухонагреватель, газгольдер, термопара и т.п.

Колебательное (двухъемкостное) звено преобразует входной сигнал в сигнал колебательной формы. Динамическое уравнение колебательного звена имеет вид:

Здесь Ti, Тг- постоянные коэффициенты.

Примеры: поплавковый дифманометр, мембранный пневмокла-пан и т.п.

Интегрирующее (астатическое, нейтральное) звено преобразует входной сигнал в соответствии с уравнением

Примером интегрирующего звена может служить электрическая цепь с индуктивностью или емкостью.

Дифференцирующее (импульсное) звено формирует на выходе сигнал, пропорциональный скорости изменения входной величины. Динамическое уравнение звена имеет вид:

Примеры: тахометр, демпфер в механических передачах. Обобщенное уравнение любого звена, объекта управления или автоматизированной системы в целом можно представить в виде:

где а, Ь - постоянные коэффициенты.

3. Переходные процессы в системах автоматического регулирования. Динамические характеристики звеньев

Процесс перехода системы или объекта регулирования из одного равновесного состояния в другое называется переходным процессом. Переходный процесс описывается функцией, которая может быть получена в результате решения динамического уравнения. Характер и продолжительность переходного процесса определяются структурой системы, динамическими характеристиками ее звеньев, видом возмущающего воздействия.

Внешние возмущения могут быть различными, но при анализе системы или ее элементов ограничиваются типовыми формами воздействий: единичным ступенчатым (скачкообразным) изменением во времени входной величины или ее периодическим изменением по гармоническому закону.

Динамические характеристики звена или системы определяют их реакцию на такие типовые формы воздействий. К ним относятся переходная, амплитудно-частотная, фазо-частотная, амплитудно-фазовая характеристики. Они характеризуют динамические свойства звена или автоматизированной системы в целом.

Переходная характеристика представляет собой реакцию звена или системы на единичное ступенчатое воздействие. Частотные характеристики отражают реакцию звена или системы на гармонические колебания входной величины. Амплитудно-частотная характеристика (АЧХ) - это зависимость отношения амплитуд выходного и входного сигналов от частоты колебаний. Зависимость сдвига по фазе колебаний выходного и входного сигналов от частоты называется фазо-частотной характеристик (ФЧХ). Объединив обе упомянутые характеристики на одном графике, получим комплексную частотную характеристику, которую называют еще амплитудно-фазовой характеристикой (АФХ).

Автоматизация систем теплогазоснабжения и вентиляции. 1986

Предисловие....3

Введение...5

Раздел I. Основы автоматизации производственных процессов

Глава 1. Общие сведения

....8

1.1 Значение автоматического управления производственными процессами....8

1.2 Условия, аспекты и ступени автоматизации....9

1.3 Особенности автоматизации систем ТГВ....11

Глава 2. Основные понятия и определения

....12

2.1 Характеристика технологических процессов....13

2.2 Основные определения....14

2.3 Классификация подсистем автоматизации....15

Раздел II. Основы теории управления и регулирования

Глава 3. Физические основы управления и структура систем ....18

3.1 Понятие об управлении простыми процессами (объектами)....18

3.2 Сущность процесса управления....21

3.3 Понятие об обратной связи....23

3.4 Автоматический регулятор и структура автоматической системы регулирования....25

3.5 Два способа управления....28

3.6 Основные принципы управления....31

Глава 4. Объект управления и его свойства

....33

4.1 Аккумулирующая способность объекта....34

4.2 Саморегулирование. Влияние внутренней обратной связи....35

4.3 Запаздывание....38

4.4 Статические характеристики объекта....39

4.5 Динамический режим объекта....41

4.6 Математические модели простейших объектов....43

4.7 Управляемость объектов....49

Глава 5. Типовые методы исследования АСР и АСУ

....50

5.1 Понятие о звене автоматической системы....50

5.2 Основные типовые динамические звенья....52

5.3 Операционный метод в автоматике....53

5.4 Символическая запись уравнений динамики....55

5.5 Структурные схемы. Соединение звеньев....58

5.6 Передаточные функции типовых объектов....60

Раздел III. Техника и средства автоматизации

Глава 6. Измерение и контроль параметров технологических процессов

....63

6.1 Классификация измеряемых величин....63

6.2 Принципы и методы измерения (контроля)....64

6.3 Точность и погрешности измерений....65

6.4 Классификация измерительной аппаратуры и датчиков....67

6.5 Характеристики датчиков....69

6.6 Государственная система промышленных приборов и средств автоматизации....70

Глава 7. Средства измерения основных параметров в системах ТГВ

....71

7.1 Датчики температуры....72

7.2 Датчики влажности газов (воздуха)....77

7.3 Датчики давления (разрежения)....80

7.4 Датчики расхода....82

7.5 Измерение количества теплоты....84

7.6 Датчики уровня раздела двух сред....85

7.7 Определение химического состава веществ....87

7.8 Прочие измерения....89

7.9 Основные схемы включения электрических датчиков неэлектрических величин....90

7.10 Суммирующие устройства....94

7.11 Методы передачи сигналов....96

Глава 8. Усилительно-преобразовательные устройства

....97

8.1 Гидравлические усилители....97

8.2 Пневматические усилители....101

8.3 Электрические усилители. Реле....102

8.4 Электронные усилители....104

8.5 Многокаскадное усиление....107

Глава 9. Исполнительные устройства

....108

9.1 Гидравлические и пневматические исполнительные устройства....109

9.2 Электрические исполнительные устройства....111

Глава 10. Задающие устройства

....114

10.1 Классификация регуляторов по характеру задающего воздействия....114

10.2 Основные виды задающих устройств....115

10.3 АСР и микроЭВМ....117

Глава 11. Регулирующие органы

....122

11.1 Характеристики распределительных органов....123

11.2 Основные типы распределительных органов....124

11.3 Регулирующие устройства....126

11.4 Статические расчёты элементов регуляторов....127

Глава 12. Автоматические регуляторы

....129

12.1 Классификация автоматических регуляторов....130

12.2 Основные свойства регуляторов....131

12.3 Регуляторы непрерывного и прерывистого действия....133

Глава 13. Автоматические системы регулирования

....137

13.1 Статика регулирования....138

13.2 Динамика регулирования....140

13.3 Переходные процессы в АСР....143

13.4 Устойчивость регулирования....144

13.5 Критерии устойчивости....146

13.6 Качество регулирования....149

13.7 Основные законы (алгоритмы) регулирования....152

13.8 Связанное регулирование....160

13.9 Сравнительные характеристики и выбор регулятора....161

13.10 Параметры настройки регуляторов....164

13.11 Надёжность АСР....166

Раздел IV. Техника и средства автоматизации

Глава 14. Проектирование схем автоматизации, монтаж и эксплуатация устройств автоматики

....168

14.1 Основы проектирования схем автоматизации....168

14.2 Монтаж, наладка и эксплуатация средств автоматизации....170

Глава 15. Автоматическое дистанционное управление электродвигателями

....172

15.1 Принципы релейно-контакторного управления....172

15.2 Управление асинхронным электродвигателем с короткозамкнутым ротором....174

15.3 Управление электродвигателем с фазным ротором....176

15.4 Реверсирование и управление резервными электродвигателями....177

15.5 Аппаратура цепей дистанционного управления....179

Глава 16. Автоматизация систем теплоснабжения

....183

16.1 Основные принципы автоматизации....183

16.2 Автоматизация районных тепловых станций....187

16.3 Автоматизация насосных установок....190

16.4 Автоматизация подпитки тепловых сетей....192

16.5 Автоматизация конденсатных и дренажных устройств....193

16.6 Автоматическая защита тепловой сети от повышения давления....195

16.7 Автоматизация групповых тепловых пунктов....197

Глава 17. Автоматизация систем теплопотребления

....200

17.1 Автоматизация систем горячего водоснабжения....201

17.2 Принципы управления тепловыми режимами зданий....202

17.3 Автоматизация отпуска теплоты в местных тепловых пунктах....205

17.4 Индивидуальное регулирование теплового режима отапливаемых помещений....213

17.5 Регулирование давления в системах отопления....218

Глава 18. Автоматизация котельных малой мощности

....219

18.1 Основные принципы автоматизации котельных....219

18.2 Автоматизация парогенераторов....221

18.3 Технологические защиты котлов....225

18.4 Автоматизация водогрейных котлов....225

18.5 Автоматизация котлов на газовом топливе....228

18.6 Автоматизация топливосжигающих устройств микрокотлов....232

18.7 Автоматизация систем водоподготовки....233

18.8 Автоматизация топливоподготовительных устройств....235

Глава 19. Автоматизация вентиляционных систем

....237

19.1 Автоматизация вытяжных вентиляционных систем....237

19.2 Автоматизация систем аспирации и пневмотранспорта....240

19.3 Автоматизация аэрационных устройств....241

19.4 Методы регулирования температуры воздуха....243

19.5 Автоматизация приточных вентиляционных систем....246

19.6 Автоматизация воздушных завес....250

19.7 Автоматизация воздушного отопления....251

Глава 20. Автоматизация установок искусственного климата

....253

20.1 Термодинамические основы автоматизации СКВ....253

20.2 Принципы и способы регулирования влажности в СКВ....255

20.3 Автоматизация центральных СКВ....256

20.4 Автоматизация холодильных установок....261

20.5 Автоматизация автономных кондиционеров....264

Глава 21. Автоматизация систем газоснабжения и газопотребления

....265

21.1 Автоматическое регулирование давления и расхода газа....265

21.2 Автоматизация газоиспользующих установок....270

21.3 Автоматическая защита подземных трубопроводов от электрохимической коррозии....275

21.4 Автоматизация при работе с жидкими газами....277

Глава 22. Телемеханика и диспетчеризация

....280

22.1 Основные понятия....280

22.2 Построение схем телемеханики....282

22.3 Телемеханика и диспетчеризация в системах ТГВ....285

Глава 23. Перспективы развития автоматики систем ТГВ

....288

23.1 Технико-экономическая оценка автоматизации....288

23.2 Новые направления автоматизации систем ТГВ....289

Приложение....293

Литература....296

Предметный указатель....297

Технологические параметры, объекты систем автоматического контроля. Понятия датчика и преобразователя. Преобразователи перемещения. Дифференциальные и мостовые схемы подключения датчиков. Датчики физических величин - температуры, давления, механических усилий.Контроль уровней сред. Классификация и схемы уровнемеров. Методы контроля расходов жидких сред. Расходомеры переменного уровня и переменного перепада давления. Ротаметры. Электромагнитные расходомеры. Реализация расходомеров и область применения. Способы контроля плотности суспензий. Маномет-рический, весовой и радиоизотопный плотномеры. Контроль вязкости и состава суспензий. Автоматические гранулометры, анализаторы. Влагомеры продуктов обогащения.

7.1 Общая характеристика систем контроля. Датчики и преобразователи

В основе автоматического управления - непрерывное и точное измерение входных и выходных технологических параметров процесса обогащения.

Следует различать основные выходные параметры процесса (или конкретной машины), характеризующие конечную цель процесса, например, качественно-количественные показатели продуктов переработки, и промежуточные (косвенные) технологические параметры, определяющие условия протекания процесса, режимы работы оборудования. Например, для процесса обогащения угля в отсадочной машине, основными выходными параметрами могут быть выход и зольность выпускаемых продуктов. В тоже время на указанные показатели влияет ряд промежуточных факторов, например, высота и разрыхленность постели в отсадочной машине.

Кроме того, существует ряд параметров, характеризующих техническое состояние технологического оборудования. Например, температура подшипников технологических механизмов; параметры централизованной жидкой смазки подшипников; состояние перегрузочных узлов и элементов поточно-транспортных систем; наличие материала на ленте конвейера; присутствие металлических предметов на ленте конвейера, уровни материала и пульпы в емкостях; длительность работы и время простоев технологических механизмов и т.д.

Особую трудность вызывает автоматический оперативный контроль технологических параметров, определяющих характеристику сырья и продуктов обогащения, таких как зольность, вещественный состав руды, степень раскрытия минеральных зерен, гранулометрический и фракционный состав материалов, степень окисленности поверхности зерен и пр. Данные показатели или контролируются с недостаточной точностью или не контролируются совсем.

Большое число физических и химических величин, определяющих режимы процессов переработки сырья, контролируется с достаточной точностью. К ним можно отнести плотность и ионный состав пульпы, объемные и массовые расходы технологических потоков, реагентов, топлива, воздуха; уровни продуктов в машинах и аппаратах, температура среды, давление и разряжение в аппаратах, влажность продуктов и т.д.

Таким образом, многообразие технологических параметров, их важность при управлении процессами обогащения требуют разработки надежно действующих систем контроля, где оперативное измерение физико-химических величин основано на самых различных принципах.

Нужно отметить, что надежность работы систем контроля параметров в основном определяет работоспособность систем автоматического управления процессами.

Системы автоматического контроля служат основным источником информации при управлении производством, в том числе в АСР и АСУТП.

Датчики и преобразователи

Основным элементом систем автоматического контроля, который определяет надежность и работоспособность всей системы, является датчик, непосредственно контактирующий с контролируемой средой.

Датчиком называется элемент автоматики, осуществляющий преобразование контролируемого параметра в сигнал, пригодный для ввода его в систему контроля или управления.

Типовая система автоматического контроля в общем случае включает первичный измерительный преобразователь (датчик), вторичный преобразователь, линию передачи информации (сигнала) и регистрирующий прибор (рис. 7.1). Зачастую система контроля имеет только чувствительный элемент, преобразователь, линию передачи информации и вторичный (регистрирующий) прибор.

Датчик, как правило, содержит чувствительный элемент, воспринимающий величину измеряемого параметра, а в некоторых случаях и преобразующий ее в сигнал, удобный для дистанционной передачи на регистрирующий прибор, а при необходимости – в систему регулирования.

Примером чувствительного элемента может быть мембрана дифференциального манометра, измеряющего разность давлений на объекте. Перемещение мембраны, вызванное усилием от разности давлений, преобразуется с помощью дополнительного элемента (преобразователь) в электрический сигнал, который легко передается на регистратор.

Другой пример датчика – термопара, где совмещены функции чувствительного элемента и преобразователя, так как на холодных концах термопары возникает электрический сигнал, пропорциональный измеряемой температуры.

Подробнее о датчиках конкретных параметров будет изложено ниже.

Преобразователи классифицируются на однородные и неоднородные. Первые имеют одинаковые по физической природе входную и выходную величину. Например, усилители, трансформаторы, выпрямители – преобразуют электрические величины в электрические с другими параметрами.

Среди неоднородных самую большую группу составляют преобразователи неэлектрических величин в электрические (термопары, терморезисторы, тензометрические датчики, пьезоэлементы и пр.).

По виду выходной величины данные преобразователи подразделяются на две группы: генераторные, имеющие на выходе активную электрическую величину – ЭДС и параметрические – с пассивной выходной величиной в виде R, L или С.

Преобразователи перемещения. Наибольшее распространение получили параметрические преобразователи механического перемещения. К ним относятся R (резисторные), L (индуктивные) и С (емкостные) преобразователи. Данные элементы изменяют пропорционально входному перемещению выходную величину: электрическое сопротивление R, индуктивность L и емкость С (рис. 7.2).

Индуктивный преобразователь может быть выполнен в виде катушки с отводом от средней точки и перемещающимся внутри плунжером (сердечником).

Рассматриваемые преобразователи обычно подключаются к системам контроля с помощью мостовых схем. В одно из плеч моста (рис. 7.3 а) подключается преобразователь перемещения. Тогда выходное напряжение (U вых), снимаемое с вершин моста А-В, будет изменяться при перемещении рабочего элемента преобразователя и может быть оценено выражением:

Напряжение питания моста (U пит) может быть постоянного (при Z i =R i) или переменного (при Z i =1/(Cω) или Z i =Lω) тока с частотой ω.

В мостовую схему с R элементами могут подключаться терморезисторы, тензо- и фоторезисторы, т.е. преобразователи выходной сигнал которых – изменение активного сопротивления R.

Широко применяемый индуктивный преобразователь обычно подключается к мостовой схеме переменного тока, образованной трансформатором (рис. 7.3 б). Выходное напряжение в этом случае выделяется на резисторе R, включенном в диагональ моста.

Особую группу составляют широко применяемые индукционные преобразователи - дифференциально-трансформаторные и ферро-динамические (рис. 7.4). Это – генераторные преобразователи.

Выходной сигнал (U вых) данных преобразователей формируется в виде напряжения переменного тока, что исключает необходимость применения мостовых схем и дополнительных преобразователей.

Дифференциальный принцип формирования выходного сигнала в трансформаторном преобразователе (рис. 6.4 а) основан использовании двух вторичных обмоток, включенных навстречу друг другу. Здесь выходной сигнал – векторная разница напряжений, возникающих во вторичных обмотках при подаче напряжения питания U пит, при этом выходное напряжение несет две информации: абсолютное значение напряжения – о величине перемещения плунжера, а фаза – направление его перемещения:

Ū вых = Ū 1 – Ū 2 = kХ вх,

где k – коэффициент пропорциональности;

Х вх – входной сигнал (перемещение плунжера).

Дифференциальный принцип формирования выходного сигнала увеличивает чувствительность преобразователя в два раза, так как при перемещении плунжера, например, вверх, растет напряжение в верхней обмотке (Ū 1) из-за роста коэффициента трансформации, на столько же снижается напряжение в нижней обмотке (Ū 2).

Дифференциально-трансформаторные преобразователи получили широкое распространение в системах контроля и регулирования благодаря своей надежности и простоты. Их размещают в первичных и вторичных приборах измерения давления, расхода, уровней и пр.

Более сложными является ферродинамические преобразователи (ПФ) угловых перемещений (рис. 7.4 б и 7.5).

Здесь в воздушном зазоре магнитопровода (1) помещен цилиндрический сердечник (2) с обмоткой в виде рамки. Сердечник установлен с помощью кернов и может поворачиваться на небольшой угол α вх в пределах ± 20 о. На обмотку возбуждения преобразователя (w 1) подается переменное напряжение 12 – 60 В, в результате чего возникает магнитный поток, пересекающий площадь рамки (5). В ее обмотке индуцируется ток, напряжение которого (Ū вых) при прочих равных условиях пропорционально углу поворота рамки (α вх), а фаза напряжения изменяется при повороте рамки в ту или иную сторону от нейтрального положения (параллельно магнитному потоку).

Статические характеристики преобразователей ПФ показаны на рис. 7.6.

Характеристику 1 имеет преобразователь без включенной обмотки смещения (W см). Если нулевое значение выходного сигнала нужно получить не в среднем, а в одном из крайних положений рамки, следует включить обмотку смещения последовательно с рамкой.

В этом случае выходной сигнал – сумма напряжений снимаемых с рамки и обмотки смещения, чему соответствует характеристика 2 или 2 " , если изменить подключение обмотки смещения на противофазное.

Важным свойством ферродинамического преобразователя является возможность изменения крутизны характеристики. Это достигается изменением величины воздушного зазора (δ) между неподвижным (3) и подвижным (4) плунжерами магнитопровода, ввинчивая или вывинчивая последний.

Рассмотренные свойства преобразователей ПФ используют при построении относительно сложных систем регулирования с выполнением простейших вычислительных операция.

Общепромышленные датчики физических величин.

Эффективность процессов обогащения во многом зависит от технологических режимов, которые в свою очередь определяются значениями параметров, влияющих на эти процессы. Многообразие обогатительных процессов обуславливает большое количество технологических параметров, требующих своего контроля. Для контроля некоторых физических величин достаточно иметь стандартный датчик с вторичным прибором (например, термопара - автоматический потенциометр), для других необходимы дополнительные устройства и преобразователи (плотномеры, расходомеры, золомеры и пр.).

Среди большого количества промышленных датчиков можно выделить датчики, широко применяемые в различных отраслях промышленности в качестве самостоятельных источников информации и как составные элементы более сложных датчиков.

В данном подразделе рассмотрим наиболее простые общепромышленные датчики физических величин.

Датчики температуры. Контроль тепловых режимов работы котлоагрегатов, сушильных установок, некоторых узлов трения машин позволяет получить важную информацию, необходимую для управления работой указанных объектов.

Манометрические термометры . Данное устройство включает в себя чувствительный элемент (термобаллон) и показывающий прибор, соединенных капиллярной трубкой и заполненных рабочим веществом. Принцип действия основан на изменении давления рабочего вещества в замкнутой системе термометра в зависимости от температуры.

В зависимости от агрегатного состояния рабочего вещества различают жидкостные (ртуть, ксилол, спирты), газовые (азот, гелий) и паровые (насыщенный пар низкокипящей жидкости) манометрические термометры.

Давление рабочего вещества фиксируется манометрическим элементом – трубчатой пружиной, раскручивающейся при повышении давления в замкнутой системе.

В зависимости от вида рабочего вещества термометра пределы измерения температуры составляют от – 50 о до +1300 о С. Приборы могут оснащаться сигнальными контактами, записывающим устройством.

Терморезисторы (термосопротивления). Принцип действия основан на свойстве металлов или полупроводников (термисторы ) изменять свое электрическое сопротивление с изменением температуры. Эта зависимость для терморезисторов имеет вид:

где R 0 – сопротивление проводника при Т 0 =293 0 К;

α Т – температурный коэффициент сопротивления

Чувствительные металлические элементы изготавливают в виде проволочных катушек или спиралей в основном из двух металлов – меди (для низких температур – до 180 о С) и платины (от -250 о до 1300 о С), помещенных в металлический защитный кожух.

Для регистрации контролируемой температуры терморезистор, как первичный датчик, подключается к автоматическому мосту переменного тока (вторичный прибор), данный вопрос будет рассмотрен ниже.

В динамическом отношении терморезисторы можно представить апериодическим звеном первого порядка с передаточной функцией W(p)=k/(Tp+1) , если же постоянная времени датчика (Т ) значительно меньше постоянной времени объекта регулирования (контроля), допустимо принимать данный элемент как пропорциональное звено.

Термопары. Для измерения температур в больших диапазонах и свыше 1000 о С обычно применяют термоэлектрические термометры (термопары).

Принцип действия термопар основан на эффекте возникновения ЭДС постоянного тока на свободных (холодных) концах двух разнородных спаянных проводников (горячий спай) при условии, что температура холодных концов отличается от температуры спая. Величина ЭДС пропорциональна разности этих температур, а величина и диапазон измеряемых температур зависит от материала электродов. Электроды с нанизанными на них фарфоровыми бусами помещаются в защитную арматуру.

Подключение термопар к регистрирующему прибору производится специальными термоэлектродными проводами. В качестве регистрирующего прибора может использоваться милливольтметр с определенной градуировкой или автоматический мост постоянного тока (потенциометр).

При расчете систем регулирования термопары могут представляться, как и терморезисторы, апериодическим звеном первого порядка или пропорциональным.

Промышленность выпускает различные типы термопар (табл. 7.1).

Таблица 7.1 Характеристика термопар

Датчики давления. Датчики давления (разряжения) и перепада давления получили самое широкое применение в горно-обогатительной отрасли, как общепромышленные датчики, так и в качестве составных элементов более сложных систем контроля таких параметров, как плотность пульп, расход сред, уровень жидких сред, вязкость суспензии и п.п.

Приборы для измерения избыточного давления называются манометрами или напоромерами , для измерения вакуумметрического давления (ниже атмосферного, разряжение) – вакуумметрами или тягомерами, для одновременного измерения избыточного и вакуумметрического давления - мановакуумметрами или тягонапорометрами.

Наибольшее распространение получили датчики пружинного типа (деформационные) с упругими чувствительными элементами в виде манометрической пружины (рис. 7.7 а), гибкой мембраны (рис. 7.7 б) и гибкого сильфона.

.

Для передачи показаний на регистрирующий прибор в манометрах может быть встроен преобразователь перемещения. На рисунке показаны индукционно-трансформаторные преобразователи (2), плунжеры которых связаны с чувствительными элементами (1 и 2).

Приборы для измерения разности двух давлений (перепада) называются дифференциальными манометрами или дифманометрами (рис. 7.8). Здесь давление воздействует на чувствительный элемент с двух сторон, эти приборы имеют два входных штуцера для подачи большего (+Р) и меньшего (-Р) давления.

Дифманометры можно разделить на две основные группы: жидкостные и пружинные. По виду чувствительного элемента среди пружинных наиболее распространены мембранные (рис. 7.8а), сильфонные (рис.7.8 б), среди жидкостных - колокольные (рис. 7.8 в).

Мембранный блок (рис. 7.8 а) обычно заполняется дистиллированной водой.

Колокольные дифманометры, у которых чувствительным элементом является колокол, частично погруженный вверх дном в трансформаторное масло, являются наиболее чувствительными. Они применяются для измерения небольших перепадов давления в пределах 0 – 400 Па, например, для контроля разряжения в топках сушильных и котельных установок

Рассмотренные дифманометры относятся к бесшкальным, регистрация контролируемого параметра осуществляется вторичными приборами, на которые поступает электрический сигнал от соответствующих преобразователей перемещения.

Датчики механических усилий. К этим датчикам относятся датчики, содержащие упругий элемент и преобразователь перемещения, тензометрические, пьезоэлектрические и ряд других (рис. 7.9).

Принцип работы данных датчиков ясен из рисунка. Отметим, что датчик с упругим элементом может работать с вторичным прибором – компенсатором переменного тока, тензометрический датчик – с мостом переменного тока, пьезометрический – с мостом постоянного тока. Подробнее этот вопрос будет изложен в последующих разделах.

Тензометрический датчик представляет собой подложку на которую наклеено несколько витков тонкого провода (специальный сплав), либо металлической фольги как показано на рис. 7.9б. Датчик наклеивается на чувствительный элемент, воспринимающий нагрузку F, с ориентацией длинной оси датчика по линии действия контролируемой силы. Этим элементом может быть любая конструкция, находящаяся под воздействием силы F и работающая в пределах упругой деформации. Этой же деформации подвергается и тензодатчик, при этом проводник датчика удлиняется либо сокращается по длинной оси его установки. Последнее приводит к изменению его омического сопротивления по известной из электротехники формуле R=ρl/S.

Добавим здесь, что рассмотренные датчики могут быть использованы при контроле производительности ленточных конвейеров (рис.7.10 а), измерении массы транспортных средств (автомобилей, железнодорожных вагонов, рис. 7.10 б), массы материала в бункерах и пр.

Оценка производительности конвейера основана на взвешивании определенного участка нагруженной материалом ленты при постоянной скорости ее движения. Вертикальное перемещение весовой платформы (2), установленной на упругих связях, вызванное массой материала на ленте, передается на плунжер индукционно-трансформаторного преобразователя (ИТП), который формирует информацию на вторичный прибор (U вых).

Для взвешивания железнодорожных вагонов, груженых автомобилей весовая платформа (4) опирается на тензометрические блоки (5), представляющие собой металлические опоры с наклеенными тензометрическими датчиками, которые испытывают упругую деформацию, зависящую от массы объекта взвешивания.