- Нулевая линия - линия, соответствующая некоему размеру, от которой откладываются отклонения размеров при указании допусков и посадок. Все линии чертежа - нулевые. Размер этот называется номинальным размером .

- Допуск - диапазон отклонения от нулевой линии. "Отверстие выполнено диаметром А с допуском +0,5" - это означает, что действительный диаметр отверстия находится между диаметром, заданным нулевой линией (номинальный размер=А) и диаметром А+0,5мм.

- Предельное отклонение - разность между предельным (наиболее отклоняющимся) и номинальным размером.

- Верхнее отклонение = верхнее предельное отклонение = разница между номинальным и наибольшим предельным размером.

- Нижнее отклонение = нижнее предельное отклонение = разница между номинальным и наименьшим предельным размером.

Поле допуска - диапазон размеров, ограниченный верхним и нижним отклонением от нулевой лини. Положение поля допуска обозначают:

Для отверстия: Прописные (большие) буквы латинского алфавита. A, B, C, CD, D......

Для вала: строчные (маленькие) буквы латинского алфавита. a,b,c,cd......

Отклонение, используемое для указания поля допуска допуска называют основным отклонением - это отклонение поля допуска ближайшее к нулевой линии.

Отверстие, нижнее отклонение которого равно нулю (не может быть меньше) - называют основным H .

Вал, верхнее отклонение которого равно нулю (не может быть больше) - называют основным и обозначают английской буквой h .

На рисунке ниже - положение полей допусков (заштриховано) относительно нулевой линии. Слева указаны отрицательные или положительные отклонения.

Посадка - характер соединения узлов (деталей), определяемый величиной существующих в нем зазоров или натягов. Различают посадки с зазором , посадки с натягом и переходные (промежуточные) посадки.

Посадки в системе отверстия - предпочтительнее на практике (исторически) , см. рисунок ниже:

Посадки в системе вала , смотри рисунок ниже:

Квалитет - установленная совокупность допусков, определяющая допуск для данного линейного размера (одинаковая степень точности для всех номинальных размеров). Величнины полей допусков обозначают буквами IT и порядковым номером квалитета.

Допуск (Т ) размера - это разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями.

Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т. е. заданную точность изготовления. С уменьшением допуска качество изделий, как правило, улучшается, но стоимость производства увеличивается.

Для наглядного представления размеров, предельных отклонений и допусков, а также характера соединений используют графическое, схематическое изображение полей допусков, располагаемых относительно нулевой линии (рис.2.1).

Рис. 2.1 Поля допусков отверстия и вала при посадке с зазором (отклонения отверстия

положительны, отклонения вала отрицательны)

Нулевая линия - это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные - вниз.

Поле допуска

- это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска, а его положение относительно номинального размера определяется основным отклонением.

Основное отклонение

(Eo) - одно из двух отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основное отклонение - это ближайшее расстояние от границы поля допуска до нулевой линии.

В готовых изделиях детали в большинстве случаев сопрягаются по своим формообразующим поверхностям, образуя соединения.

Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называются сопрягаемыми поверхностями.Остальные поверхности называют несопрягаемыми (свободными). В соответствии с этим различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей.

В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности.

Охватывающую поверхность называют отверстие

, охватываемую - вал

(рис.2.1). Термины "отверстие" и "вал" относятся не только к цилиндрическим деталям. Они могут быть применены к охватывающим и охватываемым поверхностям любой формы, в том числе не замкнутым, например, к плоским (паз и шпонка).

Размеры отверстий обозначают любыми заглавными буквами, например: A, B, G , Б, Ц и т.д., валов - строчными: a, b, g , б, ц и т.д. Предельные размеры обозначают с индексами max - наибольший предельный размер, min - наименьший предельный размер, например: A max , B min , a max , b min . Предельные отклонения отверстий обозначают: верхнее - ES , нижнее - EI , валов - соответственно es и ei .

При решении других задач, например расчёта размерных цепей, предельные отклонения можно обозначать Es

- верхнее отклонение, Ei

- нижнее. Таким образом, для отверстия ES

= D

max

- D

; EI

= D

min

- D

; для вала es

= d

max

- d;

ei

= d

min

- d

; для любого размера Es

= A

max

- A

; Ei

= A

min

- A

или Es

= a

max

- a

; Ei

= a

min

- a.

Допуски размеров охватывающей и охватываемой поверхностей называют соответственно допуском отверстия (TА

) и допуском вала (Ta

).

По степени свободы взаимного перемещения

деталей различают следующие соединения:

- а) неподвижные неразъемные соединения , в которых одна соединяемая деталь неподвижна относительно другой в течение всего времени работы механизма: соединения деталей сваркой, клепкой, клеем, соединения с гарантированным натягом (например, бронзового венца червячного колеса со стальной ступицей); первые три вида этих соединений разборке не подвергаются, а четвертый может разбираться лишь при крайней необходимости;

- б) неподвижные разъемные соединения , отличающиеся от предыдущих тем, что в них возможно перемещение одной детали относительно другой при регулировке и разборке соединения при ремонте (например, крепежные резьбовые, шлицевые, шпоночные, клиновые и штифтовые соединения);

- в) подвижные соединения , в которых одна соединяемая деталь во время работы механизма перемещается относительно другой в определенных направлениях.

В каждую из групп входит много разновидностей соединений, имеющих свои конструктивные особенности и свою область применения. В зависимости от эксплуатационных требований сборку соединений осуществляют с различными посадками

.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Посадка характеризует большую или меньшую свободу относительного перемещения или степень сопротивления взаимному смещению соединяемых деталей. Тип посадки определяется величиной и взаимным расположением полей допусков отверстия и вала. Номинальный размер отверстия и вала, составляющих соединение является общим и называется номинальным размером посадки

.

Если размер отверстия больше размера вала, то их разность называется зазором (S

), т.е. S = D - d

больше или равно 0; если размер вала до сборки больше размера отверстия, то их разность называется натягом (N

), т.е. N = d - D

> 0. В расчетах натяг принимают как отрицательный зазор.

При расчёте посадок определяют предельные и средний зазоры или натяги. Наибольший (S

max

), наименьший (S

min

) и средний зазор (S

m

), равны: S

max

= D

max

- d

min

; S

min

= D

min

- d

max

; S

m

= 0,5·(S

max

+ S

min

). Наибольший (N

max

), наименьший натяги (N

min

) и средний натяг (N

m

) равны: N

max

= d

max

- D

min

; N

min

= d

min

- D

max

; N

m

= 0,5·(N

max

+ N

min

).

Посадки разделяются на три группы: с зазором, с натягом и переходные посадки.

Посадка с зазором

- посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала, рис. 2.2, а.. К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала, т. е. S

min

= 0.

Посадка с натягом

- посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала, рис. 2.2, в.

Переходная посадка - посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью, рис. 2.2, б.

Рис.2.2. Схемы полей допусков посадок: а - с зазором; б - переходные; в - с натягом

Допуск посадки

- разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора TS

в посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга TN

в посадках с натягом): TS

= S

max

- S

min

; TN

= N

max

- N

min

.

В переходных посадках

допуск посадки равен сумме наибольшего зазора и наибольшего натяга, взятых по абсолютному значению TS(N)

= S

max

+ N

max

. Для всех типов посадок допуск посадки равен сумме допусков отверстия и вала, т. е. TS(N) = ТD + Td.

В переходных посадках при наибольшем предельном размере вала и наименьшем предельном размере отверстия получается наибольший натяг (N

max

), а при наибольшем предельном размере отверстия и наименьшем предельном размере вала - наибольший зазор (S

max

). Минимальный зазор в переходной посадке равен нулю (S

min

= 0). Средний зазор или натяг равен половине разности наибольшего зазора и наибольшего натяга S

m

(N

m

) = 0,5·(S

max - N

max

). Положительное значение соответствует зазору S

m

, отрицательное - натягу N

m

.

Основные понятия и термины регламентированы ГОСТом 25346–89.

Размер – числовое значение линейной величины (диаметра, длины и т. д.). Действительным называют размер, установленный измерением с допустимой погрешностью.

Два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер, называются предельными размерами . Больший из них называется наибольшим предельным размером , меньший – наименьшим предельным размером .

Номинальный размер – размер, который служит началом отсчета отклонений и относительно которого определяют предельные размеры. Для деталей, составляющих соединение, номинальный размер является общим.

Не любой размер, полученный в результате расчета, может быть принят за номинальный. Чтобы повысить уровень взаимозаменяемости, уменьшить номенклатуру изделий и типоразмеров заготовок, стандартного или нормализованного режущего и измерительного инструмента, оснастки и калибров, создать условия для специализации и кооперирования предприятий, удешевления продукции, значения размеров, полученные расчетом, следует округлять в соответствии со значениями, указанными в ГОСТе 6636–69. При этом полученное расчетом или иным путем исходное значение размера, если оно отличается от стандартного, следует округлить до ближайшего большего стандартного размера. Стандарт на нормальные линейные размеры построен на базе рядов предпочтительных чисел ГОСТ 8032–84.

Наиболее широко используют ряды предпочтительных чисел, построенные по геометрической прогрессии. Геометрическая прогрессия обеспечивает рациональную градацию числовых значений параметров и размеров, когда нужно установить не одно значение, а равномерный ряд значений в определенном диапазоне. В этом случае число членов ряда получается меньшим по сравнению с арифметической прогрессией.

Принятые обозначения:

D (d ) – номинальный размер отверстия (вала);

D max ,(d m ах), D min ,(d min), D e (d e), D m (d m )– размеры отверстия (вала), наибольший (максимальный), наименьший (минимальный), действительный, средний.

ES (es ) – верхнее предельное отклонение отверстия (вала);

El (ei ) – нижнее предельное отклонение отверстия (вала);

S, S max , S min , S m – зазоры, наибольший (максимальный), наименьший (минимальный), средний соответственно;

N , N max , N min , N m – натяги, наибольший (максимальный), наименьший (минимальный), средний соответственно;

TD, Td, TS, TN, TSN – допуски отверстия, вала, зазора, натяга, зазора – натяга (в переходной посадке) соответственно;

IT 1, IT 2, IT 3…ITn ……IT 18 – допуски по квалитетам обозначаются сочетанием букв IT с порядковым номером квалитета.

Отклонение – алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером:

Для отверстия ES = D max – D ; EI = D min – D ;

Для вала es = d max – d ; ei = d min – d .

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами. Отклонение является положительным, если действительный размер больше номинального и отрицательным, если он меньше номинального. Если действительный размер равен номинальному, то его отклонение равно нулю.

Предельным отклонением называется алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее отклонения. Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами. Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Для упрощения и удобства работы на чертежах и в таблицах стандартов на допуски и посадки вместо предельных размеров принято проставлять значения предельных отклонений: верхнего и нижнего. Отклонения всегда указывают со знаком «+» или «–». Верхнее предельное отклонение ставится несколько выше номинального размера, а нижнее – несколько ниже. Отклонения, равные нулю, на чертеже не проставляют. Если верхнее и нижнее предельные отклонения равны по абсолютной величине, но противоположны по знаку, то числовое значение отклонения указывают со знаком «±»; отклонение указывают вслед за номинальным размером. Например:

30 ; 55 ; 3 +0,06 ; 45±0,031.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения поля допуска относительно нулевой линии. Обычно таким отклонением является отклонение, ближайшее к нулевой линии.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз.

Допуск размера – разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями:

Для отверстия TD = D max – D min = ES – EI ;

Для вала Td = d max – d min = es – ei .

Допуск является мерой точности размера. Чем меньше допуск, тем выше требуемая точность детали, тем меньше допускается колебание действительных размеров детали.

При обработке каждая деталь приобретает свой действительный размер и может быть оценена как годная, если он находится в интервале предельных размеров, или забракована, если действительный размер вышел за эти границы.

Условие годности деталей может быть выражено следующим неравенством:

D max (d max) ≥ D e (d e) ≥ D min (d min).

Допуск является мерой точности размера. Чем меньше допуск, тем меньше допустимое колебание действительных размеров, тем выше точность детали и, как следствие, увеличивается трудоемкость обработки и ее себестоимость

Поле допуска – поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется числовым значением допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рисунок 1.1).

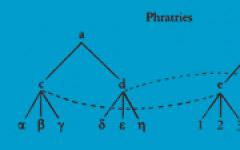

Рисунок 1.1 – Схемы расположения полей допусков:

а – отверстия (ES и EI – положительные); б – вала (es и ei – отрицательные)

В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности.Вал – термин, применяемый для обозначения наружных (охватываемых) элементов деталей. Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей. Термины отверстие и вал относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы, например ограниченным двумя параллельными плоскостями.

Основной вал – вал, верхнее отклонение которого равно нулю (es = 0).

Основное отверстие – отверстие, нижнее отклонение которого равно нулю (EI = 0).

Зазор – разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей.

Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки.

Наибольший и наименьший зазоры (натяги) – два предельных значения, между которыми должен находиться зазор (натяг).

Средний зазор (натяг) есть среднее арифметическое между наибольшим и наименьшим зазором (натягом).

Посадка – характер соединения деталей, определяемый разностью их размеров до сборки.

Посадка с зазором – посадка, при которой всегда обеспечивается зазор в соединении.

В посадках с зазором поле допуска отверстия расположено над полем допуска вала. К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Посадка с натягом – посадка, при которой всегда обеспечивается натяг в соединении. В посадках с натягом поле допуска отверстия расположено под полем допуска вала

Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга в соединении. В такой посадке поля допусков отверстия и вала полностью или частично перекрывают друг друга.

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Характеристики посадок:

Для посадок с зазором:

S min = D min – d max = EI – es ;

S max = D max – d min = ES – ei ;

S m = 0,5 (S max + S min);

ТS = S max – S min = TD + Td ;

Для посадок с натягом:

N min = d min – D max = ei – ES ;

N max = d max – D min = es – EI ;

N m = 0,5 (N max + N min);

ТN = N max – N min = TD + Td ;

Для переходных посадок:

S max = D max – d min = ES – ei ;

N max = d max – D min = es – EI ;

N m (S m) = 0,5 (N max – S max);

результат со знаком минус будет означать, что среднее значение для посадки соответствует S m .

ТS (N ) = ТN (S ) = S max + N max = TD + Td .

В машиностроении и приборостроении широко используются посадки всех трех групп: с зазором, натягом и переходные. Посадку любой группы можно получить, либо изменяя размеры обеих сопрягаемых деталей, либо одной сопряженной детали.

Совокупность посадок, в которых предельные отклонения отверстий одного номинального размера и одной точности одинаковы, а различные посадки достигаются изменением предельных отклонений валов, называется системой отверстия . Для всех посадок в системе отверстия нижнее отклонение отверстия EI = 0, т. е. нижняя граница поля допуска основного отверстия совпадает с нулевой линией.

Совокупность посадок, в которых предельные отклонения вала одного номинального размера и одной точности одинаковы, а различные посадки достигаются изменением предельных отклонений отверстий, называется системой вала . Для всех посадок в системе вала верхнее отклонение основного вала es = 0, т. е. верхняя граница поля допуска вала всегда совпадает с нулевой линией.

Обе системы равноправны и имеют примерно одинаковый характер одноименных посадок, т. е. предельные зазоры и натяги. В каждом конкретном случае на выбор той или иной системы оказывают влияние конструкторские, технологические и экономические соображения. Вместе с тем следует обратить внимание на то, что точные валы разных диаметров могут обрабатываться на станках одним инструментом при изменении только наладки станка. Точные же отверстия обрабатывают мерным режущим инструментом (зенкеры, развертки, протяжки и т. п.), причем для каждого размера отверстия требуется свой комплект инструмента. В системе отверстия различных по предельным размерам отверстий во много раз меньше, чем в системе вала, а, следовательно, сокращается номенклатура дорогостоящего инструмента. Поэтому преимущественное распространение получила система отверстия. Однако в отдельных случаях приходится использовать систему вала. Приведем некоторые примеры предпочтительного применения системы вала:

Во избежание концентрации напряжений в месте перехода с одного диаметра на другой по прочностным соображениям нежелательно делать ступенчатый вал, и тогда его выполняют постоянного диаметра;

При ремонте, когда имеется готовый вал и под него делается отверстие;

По технологическим соображениям, когда стоимость изготовления вала, например, на бесцентрово-шлифовальных станках оказывается небольшой, выгодно применять систему вала;

При использовании стандартных узлов и деталей. Например, наружный диаметр подшипников качения изготавливается по системе вала. Если делать наружный диаметр подшипника в системе отверстия, то потребовалось бы значительно расширить их номенклатуру, а обрабатывать подшипник по наружному диаметру нецелесообразно;

Когда на вал одного диаметра необходимо установить несколько отверстий с разным видом посадок.

Похожая информация.

Взаимозаменяемость гладких цилиндрических соединений.

Гладкие цилиндрические соединения разделяют на подвижные и неподвижные.

Подвижные соединения должны создавать между валом и отверстием гарантированный наименьший зазор, обеспечивающий жидкостное трение, заданную несущую способность подшипника и сохранение указанного вида трения при увеличении зазора.

Неподвижные соединения должны обеспечивать точное центрирование деталей и передачу в процессе эксплуатации заданного крутящего момента или осевой силы благодаря гарантированному натягу или дополнительному креплению деталей шпонками, винтами и т.д. в случае применения переходных посадок.

Переходные посадки – это посадки, которые могут иметь как небольшие зазоры, так и небольшие натяги. В переходных посадках неподвижные соединения можно получить только за счёт применения дополнительного крепления.

Получить любой вид соединения (посадки) можно путём использования системы допусков, оформленных в виде стандартов. Эта система допусков позволяет производить массовое изготовление деталей, обеспечивающих хорошую собираемость и взаимозаменяемость.

Исходя из того, что в тракторном, автомобильном и сельскохозяйственном машиностроении используют детали размером до 500 мм стандарт предусматривает соответствующую систему допусков и посадок в пределах этого интервала.

Независимо от вида соединения оно должно быть выполнено в одной из двух систем: системе отверстия или системе вала.

Квалитеты

Квалитет , по другому класс точности, (от французского gualite – качество) – совокупность допусков, изменяющихся в зависимости от номинального размера так, что уровень точности для всех номинальных размеров остается одинаковым.

В системе ISO для размеров до 3150 мм установлено 18 квалитетов: 01;0;1;..16. В системе СЭВ для размеров от 1 до 10000 мм предусмотрено 19 квалитетов (добавлен 17).

Квалитет характеризуется величиной допуска размера и сложностью получения размера независимо от диаметра.

Допуск устанавливается в зависимости от номинального размера и квалитета. Квалитеты обозначают буквами IT и порядковым номером 01, 0,1, 2..17. Например: IT 5; IT 9; IT 16. Применяются квалитеты:

IT 01; IT 0; IT 1- для изготовления концевых мер;

IT 2; IT 3; IT 4- для калибров;

IT 5…IT 13-для образования посадок;

IT 14…IT 17-для неответственных несопрягаемых поверхностей;

Применение квалитетов точности в соединениях (посадках)

| Квалитет | Применение |

| 5–6 | ответственные соединения в станкостроении и моторостроении (высокоточные зубчатые колеса, шпиндельные и приборные подшипники в корпусах и на валах) |

| 6-7 | соединения типа поршень - гильза, зубчатые колеса на валах, подшипники качения на вал и в корпус |

| 7, 8, 9 | точные соединения в тракторостроении и ответственных узлах сельхозмашин |

| при пониженных требованиях точности, а также в соединениях, где используется калиброванный материал для валов | |

| подвижные соединения сельхозмашин при больших зазорах и значительных их колебаниях (грубая сборка), а также крышки, фланцы кольца… | |

| 12-13 | неподвижные сварные соединения сельхозмашин (плуги, сеялки и др.) |

Правильно назначить квалитет не менее важно, чем произвести расчет размеров детали. Назначение квалитета связано с точностью и эксплутационным назначением механизма, а также с характером требуемых посадок.

При выборе точности изготовления (квалитета) необходимо также учитывать и экономическую целесообразность. Изготовление деталей по расширенным допускам не требует больших затрат и уменьшает вероятность появления брака, но при этом снижается надежность конструкции (идет большой разброс зазоров и натягов) и, как следствие, долговечность работы машины.

Машины в основном выходят из строя не из-за разрушения, а из-за потери работоспособности, вызываемой снижением точности сборки узлов и агрегатов.

Связь точности и стоимости изготовления деталей

Для квалитетов от 5 до 17 значения допусков определяются исходя из единицы допуска i мкм, которая характеризует закономерность изменения допуска от величины диаметра. Для размеров до 500 мм

![]()

где d ср в мм, i в мкм.

Допуск выражается формулой

![]()

где а -число единиц допуска, постоянное для данного квалитета, независимое от номинального размера.

Значения числа единиц допуска для квалитетов с 5 по 17 представлены в таблице.

Таблица Значения единиц допуска для квалитетов IT5…IT17

Квалитет характеризуется величиной допуска. При переходе от одного квалитета к другому допуски увеличиваются по геометрической прогрессии со знаменателем 1,6,.

Изменение допусков при изменении квалитета

Через каждые пять квалитетов, начиная с IT 5, допуски увеличиваются примерно в 10 раз.

Основные отклонения

Для образования посадок с различными зазорами и натягами стандартами СЭВ установлены 27 основных отклонений для отверстий и валов. Они обозначаются прописной буквой латинского алфавита для отверстий и строчной - для валов. Рассмотрим на схеме положение полей допусков отверстий и валов относительно нулевой линии.

Основные отклонения отверстий и валов в системе JSO.

Отклонения от А до Н (от a до h) предназначены для образования полей допусков в посадках с зазорами; от Js до N (от js до n)- в переходных посадках; от Р до Zс (от p до z с)-в посадках с натягами. Для отверстий и валов, обозначенных буквами Js и js поле допуска располагается строго симметрично относительно нулевой линии, а предельные отклонения равны по величине, но имеют противоположный знак.

Основное отклонение – это отклонение, ближайшее к нулевой линии. Для всех полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение (EI или ei); для полей допусков, расположенных ниже нулевой линии – верхнее отклонение (ES или es). Одноименные поля допусков отверстий и валов располагаются строго симметрично относительно нулевой линии и их предельные отклонения одинаковые, но противоположны по знаку (за исключением переходных посадок).

Для посадок от A до H известны EI

Для посадок от J до ZC известны ES

Основное отклонение отверстия должно быть симметрично нулевой линии основного отклонения вала, обозначенного той же буквой. Оно не зависит от квалитета, т. е. является постоянной величиной для одноименных полей допусков.

Верхнее (если поле допуска расположено выше нулевой линии) или нижнее (если поле допуска расположено ниже нулевой линии) отклонение определяют по величине основного отклонения и допуску выбранного квалитета.

Понятия – «система отверстия » и «система вала »

Стандартами установлены две равноправные системы посадок: система отверстия (СА) и система вала (СВ).

Как видно из рисунка, основное отверстие в системе отверстия имеет нижнее отклонение EJ равное нулю. Это является отличительной особенностью системы отверстия.

Образование посадок в системе отверстия

В системе отверстия – отверстие является основной деталью и независимо от посадки обрабатывается под номинальный размер (с допуском в тело детали), а различные посадки получаются путём изменения предельных размеров вала.

В системе вала – вал является основной деталью и независимо от посадки обрабатывается под номинальный размер (с допуском в тело детали), а различные посадки получаются путём изменения предельных размеров отверстия.

Образование посадок в системе вала

Как видно из рисунка основной вал в системе вала имеет верхнее отклонение es равное нулю. Это является отличительной особенностью системы вала.

В системе допусков и посадок ISO принято одностороннее предельное расположение поля допуска основной детали относительно номинального размера сопряжения. Поэтому, если допуски заданы в системе отверстия, то нижнее отклонение отверстия всегда будет равно нулю (EI=0), а если допуски заданы в системе вала, то верхнее отклонение вала всегда будет равно нулю (es=0) независимо от посадки.

Иными словами, посадки в системе отверстия СА – это посадки, в которых различные зазоры и натяги получают соединением различных валов с основным отверстием. Эти посадки принято обозначать буквой «Н».

Посадки в системе вала CВ – это посадки, в которых различные зазоры и натяги получают соединением различных отверстий с основным валом. Эти посадки принято обозначать буквой «h».

Выбор системы посадок .

Посадка образуется сочетанием полей допусков отверстия и вала. По экономическим соображениям (сокращения необоснованного многообразия посадок, систематизации режущего и измерительного инструмента для отверстий т.д.) рекомендуется применять две гостированные равноправные системы посадок: система отверстия СА и система вала СВ. Эти системы равноценны, но в промышленности применяются в разной степени. Для работы совершенно безразлично, в какой системе назначена посадка (с зазором, с натягом или переходная посадка); важна её конкретная величина. С технической точки зрения посадки в системе отверстия предпочтительнее. Вал, т.е. наружную поверхность обработать и проконтролировать намного проще, чем внутреннюю поверхность – отверстие. Для изготовления отверстий требуется размерный режущий инструмент: зенкер, протяжка, развертка и т.д. определенного типоразмера, сложный измерительный инструмент, что повышает стоимость детали. Поэтому в основном применяется система отверстия.

Система вала, как правило, применяется в трех случаях:

1) если валы изготовлены из пруткового калиброванного материала без дополнительной обработки посадочных мест;

Основным отклонением называется одно из двух предельных, ближе расположенное к нулевой линии (рис. 3.1).

Для валов предусмотрено 27 основных отклонений, они обозначаются строчными буквами латинского алфавита. Значения основных отклонений определяются по эмпирическим формулам, которые приведены в табл. 4 ГОСТ 25346-89 . Основные отклонения зависят только от размера, но не от квалитета, даже если в формуле присутствует допуск. В качестве примера приведем

несколько формул: d → es = – 16 d 0,44 ; g → es = – 2,5 d 0,34 ; m → ei = + (IT7 – – IT6); t → ei = + IT7 + 0,63d.

Буквосочетание j S не имеет основного отклонения, его предельные отклонения равны ± IT/2, т. е. es = + IT/2, а ei = – IT/2.

Вторые отклонения рассчитываются с учетом допуска.

Если основное отклонение верхнее, то

ei = es – Td, (3.11)

а если основное – нижнее, то

es = ei + Td. (3.12)

Расположение основных отклонений отверстий и валов приведено на рис. 3.2.

3.3. Основные отклонения отверстий

Основные отклонения отверстий построены таким образом, чтобы обеспечить образование посадок в системе вала, аналогичным посадкам в системе отверстия. Основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов, обозначаемым той же буквой (рис. 3.3). Основные отклонения отверстий определяются по двум правилам.

Общее правило . Основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначаемому той же буквой: EI = – es для A – H; ES = – ei – для J – ZC.

Правило действительно для всех отклонений, кроме отклонений отверстия N квалитетов 9 – 16 для размеров свыше 3 мм у них ES = 0 и для отклонений, на которые распространяется специальное правило.

Специальное правило . Две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, должны иметь одинаковые зазоры или натяги (например, H7/p6 и P7/h6).

Специальное правило действительно для интервалов размеров свыше 3 мм для отверстий:

J, K, M, N – до 8-го квалитета включительно;

P – ZC до 7-го квалитета включительно.

Запись специального правила в виде формулы имеет вид:

ES = – ei + Δ, (3.13)

где Δ = IT n – IT n–1 , т. е. разность между допуском рассматриваемого квалитета, с которым будет сопрягаться данное основное отклонение, и допуском ближайшего более точного квалитета (рис. 3.4).

Js не имеет основного отклонения, т. е. ES = + IT/2, а EI = – IT/2.

Вторые отклонения определяются с учетом допуска:

ES = EI + TD; (3.14)

EI = ES – TD. (3.15)

3.4. Посадки в есдп

Поверхности, по которым происходит соединение деталей, называются посадочными или сопрягаемыми , все остальные поверхности называются свободными или несопрягаемыми . Соответствующие этим поверхностям размеры называются аналогично: посадочные и свободные.

Посадкой называется характер соединения деталей, определяемый величиной получающихся зазоров или натягов. Посадка определяет свободу относительного перемещения сопрягаемых деталей друг относительно друга. Тип посадки определяется величиной и взаимным расположением полей допусков отверстия и вала. Все посадки делятся на три группы: подвижные, неподвижные и переходные.

Отверстие и вал независимо от посадки и допусков на размер имеют один и тот же размер сопряжения, т. е. номинальный размер одинаков (D = d).