Эксцентриковый зажим является зажимным элементом усовершенствованных конструкции. Эксцентриковые зажимы (ЭЗМ) используются для непосредственного зажима заготовок и в сложных зажимных системах.

Ручные винтовые зажимы просты по конструкции, но имеют существенный недостаток - для закрепления детали рабочий должен выполнить большое количество вращательных движений ключом, что требует дополнительных затрат времени и усилий и в результате снижает производительность труда.

Приведенные соображения заставляют, там где это возможно, заменять ручные винтовые зажимы быстродействующими.

Наибольшее распространение получили и .

Хотя и отличается быстродействием, но не обеспечивает большой силы зажима детали, поэтому его применяют лишь при сравнительно небольших силах резания.

Преимущества:

- простота и компактность конструкции;

- широкое использование в конструкции стандартизованных деталей;

- удобство в наладке;

- способность к самоторможению;

- быстродействие (время срабатывания привода около 0.04 мин).

Недостатки:

- сосредоточенный характер сил, что не позволяет применять эксцентриковые механизмы для закрепления нежестких заготовок;

- силы закрепления круглыми эксцентриковыми кулачками нестабильны и существенно зависят от размеров заготовок;

- пониженная надежность в связи с интенсивным изнашиванием эксцентриковых кулачков.

Рис. 113. Эксцентриковый зажим: а - деталь не зажата; б - положение при зажатой детали

Конструкция эксцентрикового зажима

Круглый эксцентрик 1, представляющий собой диск со смещенным относительно его центра отверстием, показан на рис. 113, а. Эксцентрик свободно устанавливается на оси 2 и может вращаться вокруг нее. Расстояние е между центром С диска 1 и центром О оси называется эксцентриситетом.

К эксцентрику прикреплена рукоятка 3, поворотом которой осуществляется зажим детали в точке А (рис. 113, б). Из этого рисунка видно, что эксцентрик работает как криволинейный клин (см. заштрихованный участок). Во избежание отхода эксцентриков после зажима они должны быть самотормозящим и. Свойство самоторможения эксцентриков обеспечивается правильным выбором отношения диаметра D эксцентрика к его эксцентриситету е. Отношение D/e называется характеристикой эксцентрика.

При коэффициенте трения f = 0,1 (угол трения 5°43") характеристика эксцентрика должна быть D/e ≥ 20 ,а при коэффициенте трения f = 0,15 (угол трения 8°30")D/e ≥ 14.

Таким образом, все эксцентриковые зажимы, у которых диаметр D больше эксцентриситета е в 14 раз, обладают свойством самоторможения, т. е. обеспечивают надежный зажим.

Рисунок 5.5 - Схемы для расчета эксцентриковых кулачков: а – круглых, нестандартных; б- выполненных по спирали Архимеда.

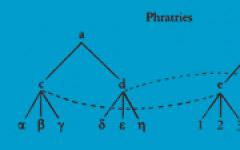

В состав эксцентриковых зажимных механизмов входят эксцентриковые кулачки, опоры под них, цапфы, рукоятки и другие элементы. Различают три типа эксцентриковых кулачков: круглые с цилиндрической рабочей поверхностью; криволинейные, рабочие поверхности которых очерчены по спирали Архимеда (реже – по эвольвенте или логарифмической спирали); торцевые.

Круглые эксцентрики

Наибольшее распространение, из-за простоты изготовления, получили круглые эксцентрики.

Круглый эксцентрик (в соответствии с рисунком 5.5а) представляет собой диск или валик, поворачиваемый вокруг оси, смещенной относительно геометрической оси эксцентрика на величину А, называемой эксцентриситетом.

Криволинейные эксцентриковые кулачки (в соответствии с рисунком 5.5б) по сравнению с круглыми обеспечивают стабильную силу закрепления и больший (до 150°) угол поворота.

Материалы кулачков

Эксцентриковые кулачки изготавливают из стали 20Х с цементацией на глубину 0.8…1.2 мм и закалкой до твердости HRCэ 55-61.

Эксцентриковые кулачки различают следующих конструктивных исполнений: круглые эксцентриковые (ГОСТ 9061-68), эксцентриковые (ГОСТ 12189-66), эксцентриковые сдвоенные (ГОСТ 12190-66), эксцентриковые вильчатые (ГОСТ 12191-66), эксцентриковые двухопорные (ГОСТ 12468-67).

Практическое использование эксцентриковых механизмов в различных зажимных устройствах показано на рисунке 5.7

Рисунок 5.7 - Виды эксцентриковых зажимных механизмов

Расчет эксцентриковых зажимов

Исходными данными для определения геометрических параметров эксцентриков являются: допуск δ размера заготовки от ее установочной базы до места приложения зажимной силы; угол a поворота эксцентрика от нулевого (начального) положения; потребная сила FЗ зажима детали. Основными конструктивными параметрами эксцентриков являются: эксцентриситет А; диаметр dц и ширина b цапфы (оси) эксцентрика; наружный диаметр эксцентрика D; ширина рабочей части эксцентрика В.

Расчеты эксцентриковых зажимных механизмов выполняют в следующей последовательности:

Расчет зажимов со стандартным эксцентриковым круглым кулачком (ГОСТ 9061-68)

1. Определяют ход h к эксцентрикового кулачка, мм.:

Если угол поворота эксцентрикового кулачка не имеет ограничений (a ≤ 130°), то

где δ - допуск размера заготовки в направлении зажима, мм;

D гар = 0,2…0,4 мм – гарантированный зазор для удобной установки и снятия заготовки;

J = 9800…19600 кН/м – жёсткость эксцентрикового ЭЗМ;

D = 0,4...0,6 hк мм – запас хода, учитывающий износ и погрешности изготовления эксцентрикового кулачка.

Если угол поворота эксцентрикового кулачка ограничен (a ≤ 60°), то

2. Пользуясь таблицами 5.5 и 5.6 подбирают стандартный эксцентриковый кулачок. При этом должны соблюдаться условия: Fз ≤ F з max и h к ≤ h (размеры, материал, термическая обработка и другие технические условия по ГОСТ 9061-68. Проверять стандартный эксцентриковый кулачок на прочность нет необходимости.

Таблица 5.5 -Стандартный круглый эксцентриковый кулачок (ГОСТ 9061-68)

Обозначение | Наружный эксцентрикового кулачка, мм | Эксцентриситет, | Ход кулачка h, мм, не менее | |||

Угол поворота ограничен a≤60° | Угол поворота ограничен a≤130° |

|||||

Примечание: Для эксцентриковых кулачков 7013-0171…1013-0178 значения Fз мах и Ммах вычислены по параметру прочности, а для остальных – с учетом требований эргономики при предельной длине рукоятки L=320 мм. |

||||||

3. Определяют длину рукоятки эксцентрикового механизма, мм

Значения M max и P з max выбираются по таблице 5.5.

Таблица 5.6 - Кулачки эксцентриковые круглые (ГОСТ 9061-68). Размеры, мм

Рисунок - чертеж эксцентрикового кулачка

Эксцентриковый зажим своими руками

Видео подскажет как сделать самодельный эксцентриковый зажим, предназначенный для фиксации заготовки. Эксцентриковый прижим, изготовленный своими руками.

Доброго времени суток любителям самодельных приспособлений. Когда под рукой нет тисков или же их просто нет в наличии, то самым простым решением будет собрать что-то похожее самому, так как особых навыков и труднодоступных материалов для сборки зажима не требуется. В этой статье я расскажу, как сделать деревянный зажим.

Для того, чтобы собрать свой зажим необходимо найти крепкую породу дерева, чтобы оно выдерживало большие нагрузки. В данном случае хорошо подойдет дубовая дощечка.

Для того, чтобы приступить к этапу изготовления необходимо:

*Болт, размер которого лучше взять в районе 12-14мм.

*Гайку под болт.

*Бруски из дерева дуба.

*Часть профиля из дерева сечением 15мм.

*Столярный клей или паркетный.

*Эпоксидка.

*Лак, можно заменить на морилку.

*Металлический стержень 3 мм.

*Сверло мелкого диаметра.

*Стамеска или зубило.

*Ножовка по-дереву.

*Молоток.

*Электродрель.

*Наждачка средней зернистости.

*Тиски и струбцина.

Первый шаг.

В зависимости от ваших запросов размер зажима можно сделать разный, в данном случае автор выпиливает брусочки размером 3,5 х 3 х 3,5 см - одну штуку и 1,8 х 3 х 7,5 см - две штуки.

После этого зажимаем брусок длиной 75мм в тисках и сверлим отверстие с помощью дрели, отступив от края 1-2см.

Далее сопоставьте сделанное только что отверстие с отверстием в гайке и обведите контур карандашом. После разметки, вооружившись стамеской и молотком, вырежьте шестигранный потай для гайки.

Второй шаг. Для закрепления гайки в бруске необходимо промазать выточенный паз эпоксидной смолой внутри и погрузить туда ту самую гайку, немного утопив ее в бруске.

Как правило полное высыхание эпоксидной смолы достигается по истечению 24 часов, после чего можно переходить к следующему этапу сборки.

Третий шаг. Болт, который идеально подходит к нашей закрепленной гайке в брусе необходимо доработать, для этого берем дрель и просверливаем отверстие впритык к его шестиугольной шляпке.

После этого переходим к брускам, их необходимо совместить вместе, чтобы по бокам были бруски подлиннее, а между ними брусок покороче. Перед тем, как три бруса будут зажаты между собой, нужно просверлить отверстия в месте крепежа тонким сверлом, чтобы заготовка не раскололась, ибо такой расклад нам не подходит.

С помощью шуруповерта закручиваем шурупы в готовые места сверления, предварительно промазав стыки между собой клеем.

Закрепляем струбциной почти готовый зажимной механизм и ждем высыхания клея. Для удобного использования зажима необходим рычаг, при помощи которого вы сможете зажимать ваши заготовки, им как раз таки послужит металлический стержень и распиленная на две части круглопрофильная деревяшка сечением 15 мм, в обеих нужно просверлить отверстие для стержня и посадить это все на клей.

Завершающий этап. Для полного окончания сборки понадобиться лак или морилка, шлифуем наш самодельный зажим, а потом покрываем лаком в несколько слоев.

На этом изготовление зажима своими руками готово и в рабочее состояние он перейдет, когда лак высохнет полностью, после этого можно с полной уверенностью работать с данным приспособлением.

Зажимы эксцентриковые просты в изготовлении по этой причине нашли широкое применение в станочных приспособлениях. Применение эксцентриковых зажимов позволяет значительно сократить время на зажим заготовки но усилие зажима уступает резьбовым.

Эксцентриковые зажимы выполняются в сочетании с прихватами и без них.

Рассмотрим эксцентриковый зажим с прихватом.

Эксцентриковые зажимы не могут работать при значительных отклонениях допуска (±δ) заготовки. При больших отклонениях допуска зажим требует постоянной регулировки винтом 1.

| Расчёт эксцентрика |

Материалом применяемом для изготовления эксцентрика являются У7А, У8А с

термообработкой до HR с 50....55ед, сталь 20Х с цементацией на глубину 0,8... 1,2 С закалкой HR c 55...60ед.

Материалом применяемом для изготовления эксцентрика являются У7А, У8А с

термообработкой до HR с 50....55ед, сталь 20Х с цементацией на глубину 0,8... 1,2 С закалкой HR c 55...60ед.

Рассмотрим схему эксцентрика. Линия KN делит эксцентрик на дв? симметричные половины состоящие как бы из 2 х клиньев, навернутых на «начальную окружность».

Ось вращения эксцентрика смещена относительно его геометрической оси на величину эксцентриситета «е».

Для зажима обычно используется участок Nm нижнего клина.

Рассматривая механизм как комбинированный состоящий из рычага L и клина с трением на двух поверхностях на оси и точки «m» (точка зажима), получим силовую зависимость для расчёта усилия зажима.

где Q - усилие зажима

Р - усилие на рукоятке

L - плечо рукоятки

r -расстояние от оси вращения эксцентрика до точки соприкосновения с

заготовкой

α - угол подъёма кривой

α 1 - угол трения между эксцентриком и заготовкой

α 2 - угол трения на оси эксцентрика

Во избежание отхода эксцентрика во время работы необходимо соблюдать условие самоторможение эксцентрика

где α -

угол трения скольжения в точке касания заготовки ø -

коэффициент трения

где α -

угол трения скольжения в точке касания заготовки ø -

коэффициент трения

Для приближённых расчётов Q - 12Р Рассмотрим схему двухстороннего зажима с эксцентриком

|

Клиновые зажимы

Клиновые зажимные устройства нашли широкое применение в станочных приспособлениях. Основным элементом их является одно, двух и трёхскосые клинья. Использование таких элементов обусловлено простотой и компактностью конструкций, быстротой действия и надёжностью в работе, возможностью использования их в качестве зажимного элемента, действующего непосредственно на закрепляемую заготовку, так и качестве промежуточного звена, например, звена-усилителя в других зажимных устройствах. Обычно используются самотормозящиеся клинья. Условие самоторможения односкосого клина выражается зависимостью

α > 2ρ

где α - угол клина

ρ - угол трения на поверхностях Г и Н контакта клина с сопрягаемыми деталями.

Самоторможение обеспечивается при угле α = 12°, однако для предотвращения того чтобы вибрации и колебания нагрузки в процессе использования зажима не ослабли крепления заготовки, часто применяют клинья с углом α <12°.

Вследствие того, что уменьшение угла приводит к усилению

самотормозящих свойств клина, необходимо при конструировании привода к клиновому механизму предусматривать устройства, облегчающие вывод клина из рабочего состояния, так как освободить нагруженный клин труднее, чем вывести его в рабочее состояние.

Этого можно достичь путём соединения штока приводного механизма с клином. При движении штока 1 влево он проходит путь «1» в холостую, а затем ударяясь в штифт 2, запрессованный в клин 3, выталкивает последний. При обратном ходе штока так же ударом в штифт заталкивает клин в рабочее положение. Это следует учитывать в случаях, когда клиновой механизм приводится в действие пневмо или гидроприводом. Тогда для обеспечения надёжности работы механизма следует создавать разное давление жидкости или сжатого воздуха с разных сторон поршня привода. Это различие при использовании пневмоприводов может быть достигнуто применением редукционного клапана в одной из трубок, подводящих воздух или жидкость к цилиндру. В случаях, когда самоторможение не требуется, целесообразно применять ролики на поверхностях контакта клина с сопряжёнными деталями приспособления, тем самым облегчается ввод клина в исходное положение. В этих случаях обязательно стопорение клина.

Эксцентриковые зажимы,в противоположность винтовым, являются быстродействующими. Достаточно повернуть рукоятку такого зажима менее чем на 180°, чтобы закрепить заготовку.

Схема действия эксцентрикового зажима показана на рисунке 7. При повороте рукоятки радиус поворота эксцентрика увеличивается, зазор между ним и деталью (либо рычагом) уменьшается до нуля; зажим заготовки производится за счет дальнейшего «уплотнения» системы: эксцентрик - деталь - приспособление.

Рисунок 7- Схема действия эксцентрикового зажима

Для определения основных размеров эксцентрика следует знать величину усилия зажима заготовки Q , оптимальный угол поворота рукоятки для зажима заготовки ρ, допуск на толщину закрепляемой заготовки δ.

Если угол поворота рычага неограничен (360°), то величину эксцентриситета кулачка можно определить по уравнению

где S 1 -установочный зазор под эксцентриком, мм;

S 2 -запас хода эксцентрика, учитывающий его износ, мм;

Допуск на толщину заготовки, мм;

Q – усилие зажима заготовки, Н;

L - жесткость зажимного устройства, Н/мм (характеризует величину отжима системы под воздействием зажимных сил).

Если угол поворота рычага ограничен (менее 180°), то величину эксцентриситета можно определить по уравнению

Радиус наружной поверхности эксцентрика определяется из условия самоторможения: угол подъема эксцентрика , составленный зажимаемой поверхностью и нормалью к радиусу его вращения, всегда должен быть меньше угла трения, т. е.

(f =0,15 для стали),

где D и R -соответственно диаметр и радиус эксцентрика.

Усилие зажима заготовки можно определить по формуле

![]()

где Р - усилие на рукоятке эксцентрика, Н (принимается обычно ~ 150 Н);

l - длина рукоятки, мм;

–углы трения между эксцентриком и деталью, между цапфой и опорой эксцентрика;

R 0 - радиус вращения эксцентрика, мм.

Для приближенного расчета усилия зажима можно воспользоваться эмпирической формулой Q12 Р (при t=(4-5) R и Р=150 Н).

а, в - для поджатая плоских заготовок; б - для крепления плоских заготовок с помощью качающегося коромысла; г - для стягивания обечаек с помощью гибкого хомута

Рисунок 8 - Примеры различных по конструкции эксцентриковых зажимов

Задача № 3 “Расчет парметров эксцентрикового зажима ”

По вводным данным тьютора подберите и рассчитайте параметры эксцентрикового зажима (рисунок 7), если изделие необходимо прижать с усилием Q , жесткость зажимного устройства L , угол поворота рычага неограничен, установочный зазор под эксцентриком S 1 , запас хода эксцентрика, учитывающий его износ S 2 , допуск на толщину заготовки ,сварщик правша.

Рассчитайте диаметр эксцентрика.

Определите длину рукоятки эксцентрика l .

Составьте эскиз зажима. Подберите материал, из которого должен быть изготовлен зажим.

Таблица 4 – Варианты задачи

|

Q , кН |

L , Н/мм |

S 1 , мм |

S 2 , мм |

В приспособлениях применяются два типа эксцентриковых механизмов:

1. Круговые эксцентрики.

2. Криволинейные эксцентрики.

Тип эксцентрика определяется формой кривой на рабочем участке.

Рабочая поверхность круговых эксцентриков – окружность постоянного диаметра со смещенной осью вращения. Расстояние между центром окружности и осью вращения эксцентрика называется эксцентриситетом (е ).

Рассмотрим схему кругового эксцентрика (Рис.5.19). Линия, проходящая через центр окружности О 1 и центр вращения О 2 кругового эксцентрика, делит его на два симметричных участка. Каждый из них это клин, расположенный на окружности, описанной из центра вращения эксцентрика. Угол подъема эксцентрика α (угол между зажимаемой поверхностью и нормалью к радиусу вращения) образуют радиус окружности эксцентрика R и радиус вращения r , проведенные из своих центров в точку касания с деталью.

Угол подъема рабочей поверхности эксцентрика определяется зависимостью

Эксцентриситет; - угол поворота эксцентрика.

Рисунок 5.19 – Расчетная схема эксцентрика

![]() ,

,

где - зазор для свободного ввода заготовки под эксцентрик (S 1 = 0,2 …0,4 мм); T – допуск на размер заготовки в направлении зажима; - запас хода эксцентрика, предохраняющий его от перехода через мертвую точку ( = 0,4…0, 6 мм); y – деформация в зоне контакта;

где Q –усилие в месте контакта эксцентрика; - жесткость зажимного устройства,

К недостаткам круговых эксцентриков относится изменение угла подъема α при повороте эксцентрика (следовательно, и усилия зажима). На рисунке 5.20 приведен профиль развертки рабочей поверхности эксцентрика при его повороте на угол ρ . В начальной стадии при ρ = 0° угол подъема α = 0°. При дальнейшем повороте эксцентрика угол α увеличивается, достигая максимума (α Мах) при ρ = 90°. Дальнейший поворот приводит к уменьшению угла α , и при ρ = 180° угол подъема снова равен нулю α =0°

Рис. 5.20 – Развертка эксцентрика.

Уравнения сил в круговом эксцентрике с достаточной для практических расчетов точностью можно записать, по аналогии с расчетом усилий плоского односкосого клина с углом в точке контакта. Тогда усилие на рукоятке длиной можно определить по формуле

![]() ,

,

где l – расстояние от оси вращения эксцентрика до точки приложения усилия W ; r – расстояние от оси вращения до точки контакта (Q ); - угол трения между эксцентриком и заготовкой; - угол трения на оси вращения эксцентрика.

Самоторможение круговых эксцентриков обеспечивается отношении его наружного диаметра D к эксцентриситету . Это отношение называют характеристикой эксцентрика.

Круглые эксцентрики изготавливают из стали 20Х, цементируют на глубину 0,8…1,2 мм и затем закаливают до твердости HRC 55…60. Размеры круглого эксцентрика необходимо применять с учетом ГОСТ 9061-68 и ГОСТ 12189-66. Стандартные круговые эксцентрики имеют размеры D= 32-80 мм и е = 1,7 – 3,5 мм . К недостаткам круговых эксцентриков следует отнести небольшой линейный ход, непостоянство угла подъема, а, следовательно, и зажимного усилия при закреплении заготовок с большими колебаниями размеров в направлении зажима.

На рисунке 5.21 показан нормализованный эксцентриковый прихват для зажима деталей . Обрабатываемая деталь 3 установлена на неподвижных опорах 2 и прижимается к ним планкой 4. При зажиме детали к рукоятке эксцентрика 6 прикладывается усилие W ,и он проворачивается относительно своей оси, опираясь на пяту 7. Возникающая при этом на оси эксцентрика сила Р передается через планку 4 к детали.

Рисунок 5.21 – Нормализованный эксцентриковый прихват

В зависимости от размеров планки (l 1 и l 2 ) получим зажимное усилие Q . Планка 4 прижимается к головке 5 винта 1 пружиной. Эксцентрик 6 с планкой 4 после разжима детали перемещается вправо.

Криволинейные кулачки , в отличие от круговых эксцентриков, характеризуются постоянством угла подъёма, что обеспечивает одинаковые самотормозящие свойства при любом угле поворота кулачка .

Рабочая поверхность таких кулачков выполняется в виде логарифмической или архимедовой спирали.

При рабочем профиле в виде логарифмической спирали радиус-вектор кулачка ( р ) определяется зависимостью

р = Се а G

где С- постоянная величина; е - основание натуральных логарифмов; а - коэффициент пропорциональности; G - полярный угол.

Если используется профиль, выполненный по архимедовой спирали, то

р=аG .

Если первое уравнение представить в логарифмическом виде, то оно, как и второе уравнение, в декартовых координатах будет представлять прямую линию . Поэтому построение кулачков с рабочими поверхностями в виде логарифмической или Архимедовой спирали можно выполнить с достаточной точностью просто, если значения р, взятые по графику в декартовых координатах, отложить от центра окружности в полярных координатах. При этом диаметр окружности подбирают в зависимости от требующейся величины хода эксцентрика (h ) (Рис. 5.22).

Рисунок 5.22 – Профиль криволинейного кулачка

Эти эксцентрики изготавливают из сталей 35 и 45. Наружные рабочие поверхности подвергают термообработке до твердости HRC 55…60. Основные размеры криволинейных эксцентриков нормализованы.